Klinching z systemami BTM Clinch

Klinching łączy blachy i profile z różnych materiałów, o różnej grubości, plastyczności i wymiarach. Ten niezawodny i ekonomiczny proces tworzy trwałe połączenia, które wytrzymują duże obciążenia statyczne, jak również dynamiczne. Systemy BTM Clinch wyróżniają się odpornością na wahania grubości blachy i powłok powierzchniowych, a także możliwością łączenia blach suchych lub naoliwionych – i to w sposób ekonomiczny.

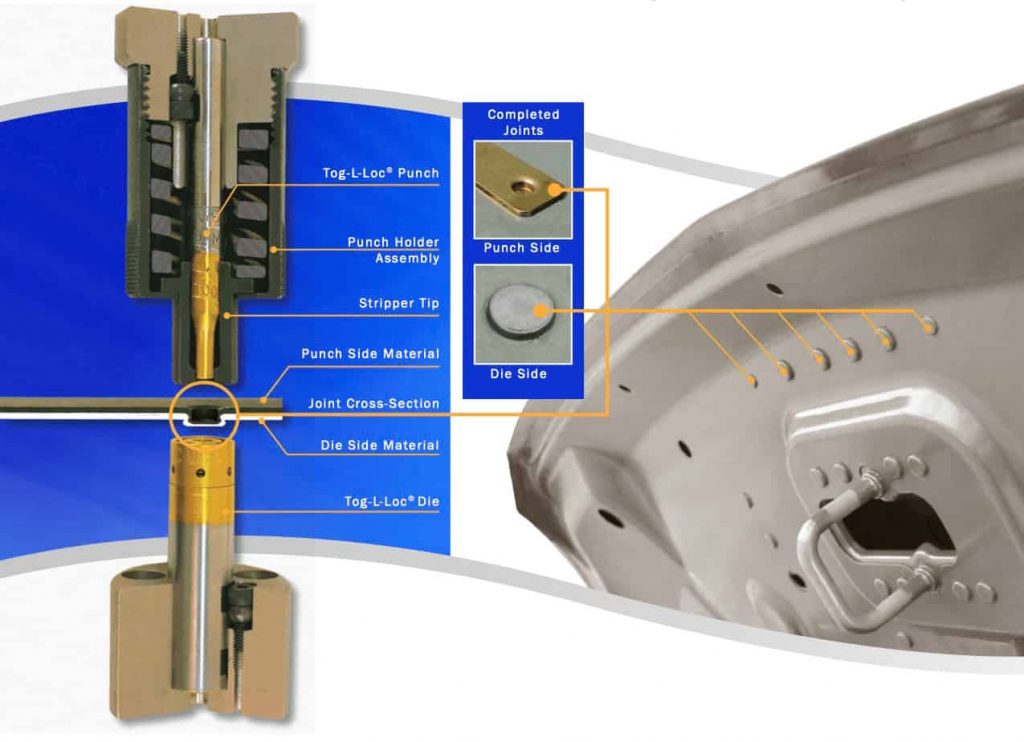

W porównaniu z innymi metodami łączenia, takimi jak zgrzewanie punktowe, nitowanie, skręcanie czy klejenie, stanowi atrakcyjne i opłacalne rozwiązanie.

Clinchowanie: tworzenie stabilnych połączeń

Która geometria punktu clinchowego (okrągła czy kwadratowa) jest najbardziej odpowiednia dla konkretnego zastosowania, zależy nie tylko od materiału, ale także od tego, jakie wymagania ma spełniać połączenie. Czy musi zapewniać wysoką odporność na skręcanie? A może przy lakierowanych powierzchniach konieczne jest zapewnienie przewodności elektrycznej? BTM dostarcza właściwe rozwiązanie w każdym przypadku.

Który system clinch najlepiej odpowiada Twoim wymaganiom, ustalamy w ścisłej współpracy. BTM Europe realizuje szeroką gamę systemów dla różnych zastosowań. Dowiedz się więcej tutaj, w naszych Aktualnościach lub skontaktuj się z nami w celu bezpośredniej i osobistej konsultacji!

Dokąd chcesz się udać?

Nasza oferta w zakresie clinchingu

Zalety clinchingu

Różne typy połączeń

Standardowe rozwiązania

Maszyny specjalne zorientowane na klienta

Bezpłatna analiza wykonalności

Nasza oferta w zakresie clinchingu

Zalety clinchingu

Różne typy połączeń

Standardowe rozwiązania

Maszyny specjalne zorientowane na klienta

Bezpłatna analiza wykonalności

NASZA OFERTA W ZAKRESIE CLINCHINGU

- Szeroka gama urządzeń mobilnych i stacjonarnych, również do zautomatyzowanej pracy i zastosowań robotycznych

- Indywidualna produkcja szczypiec, ram, urządzeń, oprzyrządowania i systemów clinch

- Analizy wykonalności, testy i próby technologiczne

- Projektowanie, opracowanie koncepcji, konstrukcja i produkcja

- Kompetentne doradztwo i krótkie czasy reakcji

- Serwis na miejscu (np. asystowany rozruch)

- AFTER-SALES-SERVICE (np. szkolenia, zdalna konserwacja, optymalizacja procesów)

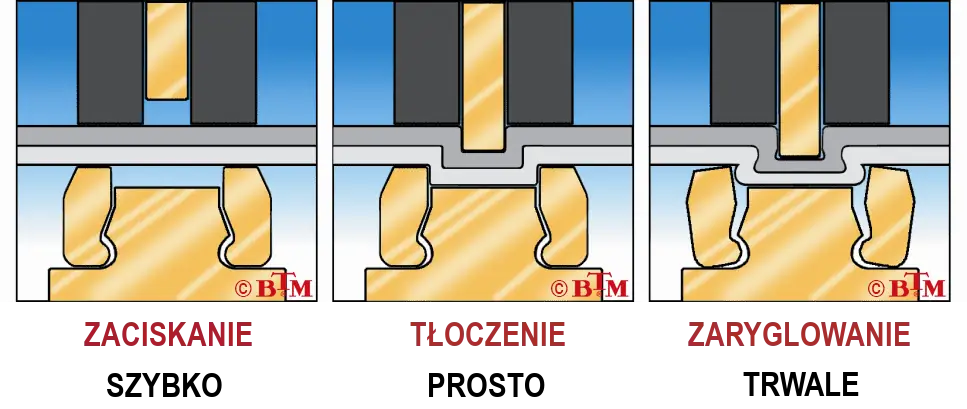

JAK DZIAŁA CLINCHOWANIE?

Clinchowanie, zwane również łączeniem przez przetłaczanie, to mechaniczna metoda łączenia, w której blachy o różnej grubości lub z różnych materiałów, także z klejem lub innymi przekładkami, są łączone w procesie kształtowania na zimno.

Pod względem technologicznym dwie lub więcej warstw blach (elementów łączonych) zostaje połączonych poprzez kombinację procesów ciągnienia i rozpęczania, czyli formowo i siłowo zaryglowanych. Jako ekonomiczny proces łączenia clinchowanie stosuje się do łączenia blach z różnych materiałów (np. stal i aluminium), z uwzględnieniem ich plastyczności i powłok ochronnych. Clinchowanie jest szczególnie odpowiednie dla lakierowanych lub ocynkowanych powierzchni, oferując optymalny system łączenia bez przepływu prądu – jak w przypadku zgrzewania punktowego – umożliwiający trwałe połączenie materiałów.

Zakres zastosowań clinchowania obejmuje blachy o grubości od t=0,10 mm do całkowitej grubości zestawu blach wynoszącej około t=10 mm.

CLINCHOWANIE WYJAŚNIONE W SZCZEGÓŁACH

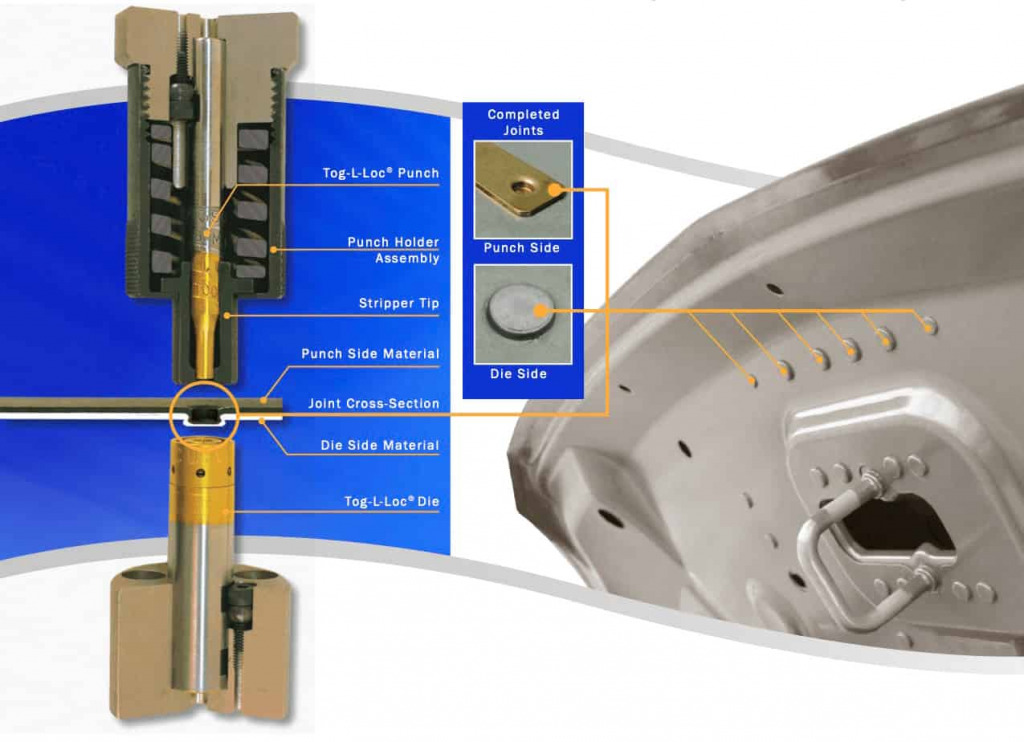

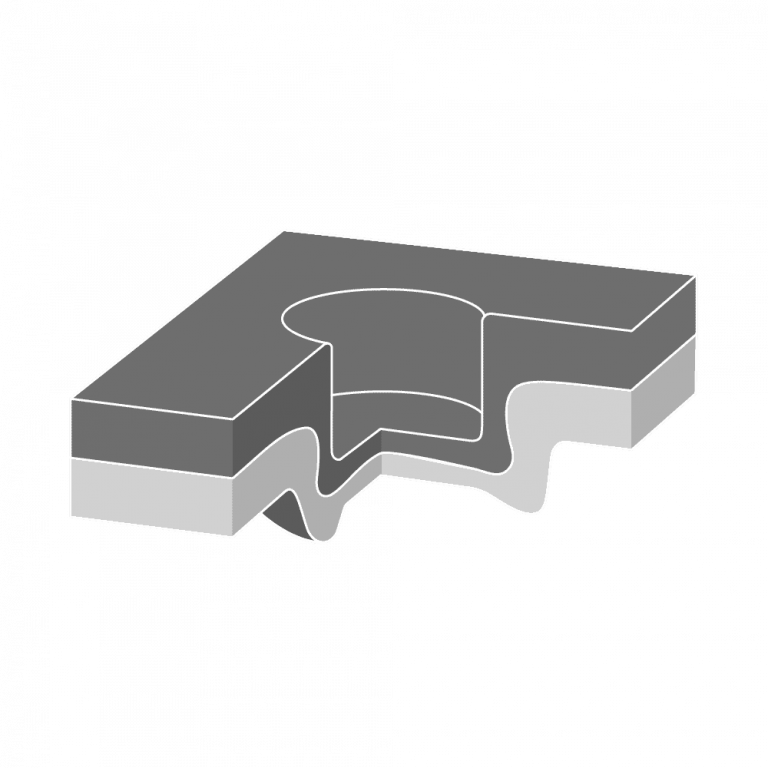

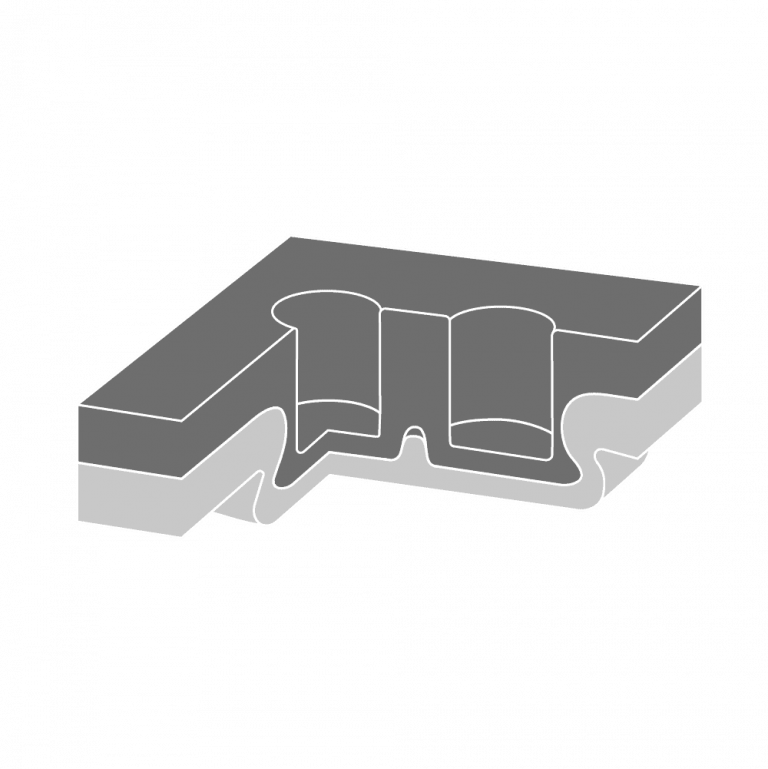

Na przykładzie opatentowanego procesu BTM Tog-L-Loc® można uprościć przebieg nieodcinającego procesu clinchowania przy tworzeniu punktów okrągłych i owalnych z ruchomymi elementami matrycy do następujących etapów procesu:

- Zaciskanie: docisk od strony stempla opiera się na warstwie blachy, a obie warstwy są zaciśnięte pomiędzy dociskiem (uchwytem stempla) i matrycą.

- Tłoczenie: stempel wnika w materiał i wciąga (wciska) połączenie blach do otworu matrycy. Lamelle narzędzia clinchującego Tog-L-Loc® pozostają przy tym zamknięte.

- Zaryglowanie: gdy materiał dotrze do dna matrycy („kowadła”), kierunek głównego przepływu materiału ulega zmianie: przy dalszym zagłębianiu się stempla następuje deformacja radialna. Ruchome lamelle matrycy otwierają się, tworząc miejsce na wytłoczenie matrycy („główka” połączenia).

CLINCHOWANIE OSZCZĘDZA TWÓJ PORTFEL

- Brak termicznego wpływu na miejsce połączenia

- Możliwość łączenia różnych materiałów o różnych grubościach

- Elastyczność w zakresie sposobu łączenia

- Kombinacja różnych grubości i materiałów przy użyciu jednego zestawu narzędzi

- Możliwość łączenia hybrydowego (clinchowanie w połączeniu z klejeniem)

- Brak konieczności przygotowania powierzchni w miejscu łączenia

- Łączenie materiałów z różnymi powłokami powierzchniowymi

- Brak zadziorów lub odkształceń w miejscu połączenia

- Niezależność od wahań grubości łączonych blach

- Bardzo dobra przewodność elektryczna w miejscu połączenia

- Kontrola jakości poprzez nieniszczące badanie i monitorowanie procesu online

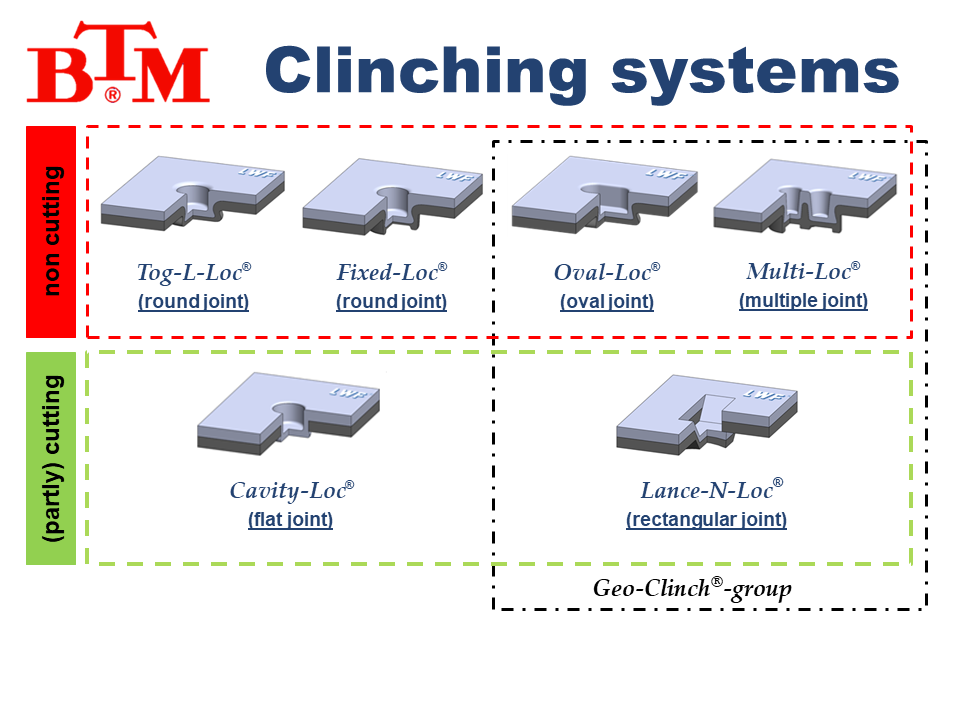

GEOMETRIA PUNKTU CLINCHOWEGO

Który punkt clinchowy jest odpowiedni do mojego zastosowania?

Zasadniczo systemy clinchowania można podzielić według geometrii punktu połączenia lub sposobu jego wykonania. Najbardziej znany i najczęściej stosowany punkt to punkt okrągły. Do tej grupy należą również systemy nieodcinające. Punkt połączenia tworzony jest przy użyciu narzędzi w stałej matrycy lub z ruchomymi szczękami. BTM posiada oba systemy w swojej ofercie.

Oprócz systemów nieodcinających, systemy odcinające mają swoje zalety przy obróbce kruchych materiałów, takich jak aluminium, stal sprężynowa lub przy połączeniach dwuwarstwowych. W wyniku oddzielenia i późniejszego mechanicznego kontaktu pomiędzy elementami z powłoką ochronną ujawnia się potencjał systemów odcinających.

W grupie narzędzi Geo-Clinch® znajdują się zarówno systemy odcinające, jak i nieodcinające. Dzięki systemom Geo-Clinch® możliwe jest precyzyjne ustalenie położenia łączonych elementów w dwóch osiach podczas tworzenia tylko jednego (!) punktu clinchowego.

Punkt okrągły (Tog-L-Loc®)

Okrągły Tog-L-Loc® punkt clinchowy to najbardziej znany system clinchowania na rynku. Punkty te powstają w procesie kształtowania na zimno i łączą blachy lub profile z różnych materiałów i o różnych grubościach. Początkowo stosowano ruchome lamelle, które później producent udoskonalił, tworząc trójdzielną konstrukcję stanowiącą podstawę nowoczesnej technologii clinchowania BTM.

Punkt Tog-L-Loc® od BTM wyróżnia się swoim nieodcinającym procesem łączenia. Łączone blachy są zaryglowane w sposób okrężny, czyli w zakresie 360°. Punkt okrągły jest jednakowy we wszystkich kierunkach w jednej płaszczyźnie, a obie warstwy – stempel i matryca – pozostają niezmienne.

W drugim etapie po clinchowaniu punkty okrągłe Tog-L-Loc® można spłaszczyć, aby uzyskać dwie równe warstwy blach lub elementów łączonych.

- nieodcinający

- wysoka wytrzymałość

- gazoszczelny

- szczelny dla cieczy

- bardzo dobra przewodność elektryczna

Punkt okrągły w stałej matrycy (Fixed-Loc®)

Kolejny okrągły punkt clinchowy to Fixed-Loc®. Punkt ten, tworzony w stałej matrycy, charakteryzuje się smukłą budową. Szczególnie w ograniczonych warunkach przestrzennych za pomocą narzędzia Fixed-Loc® można utworzyć stosunkowo duży punkt clinchowy. Podobnie jak w przypadku stali nierdzewnych, za pomocą Fixed-Loc® można łączyć również kombinacje różnych materiałów i grubości.

Punkt okrągły Fixed-Loc® od BTM, podobnie jak Tog-L-Loc®, wyróżnia się swoim nieodcinającym procesem łączenia. Łączone blachy są zaryglowane w sposób okrężny, czyli w zakresie 360°, tworząc połączenie mechaniczne i kształtowe. Punkt Fixed-Loc® jest jednakowy we wszystkich kierunkach w jednej płaszczyźnie, a obie warstwy – stempel i matryca – pozostają w punkcie stabilne.

- nieodcinający

- gazoszczelny i szczelny dla cieczy

- do wąskich kanałów i wąskich kołnierzy

- bardzo dobra przewodność elektryczna

- do połączeń z materiałami kruchymi i twardymi

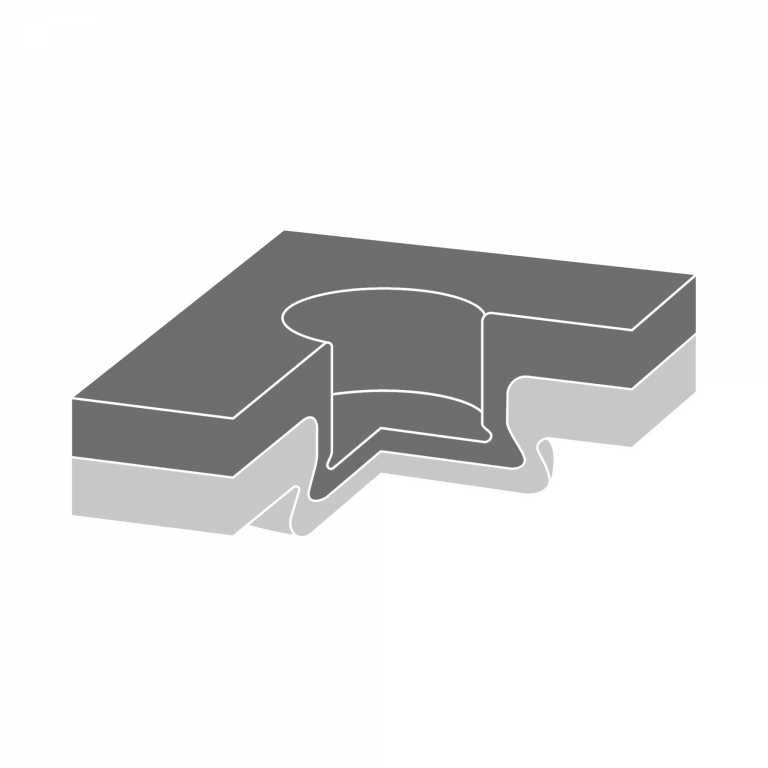

Clinchowanie z otworem wstępnym (Cavity-Loc®)

Materiały o niskiej plastyczności, czyli trudno odkształcalne, jak również materiały o bardzo zróżnicowanej grubości warstw łączonych, mogą być łączone za pomocą narzędzia Cavity-Loc®. Dotyczy to m.in. stali sprężynowej, a także kruchych stopów aluminium i miedzi.

Również tam, gdzie wymagana jest płaska powierzchnia lub niewielka wysokość główki połączenia, Cavity-Loc® stanowi idealne rozwiązanie.

Wstępnie wytłoczona strona matrycy jest pobierana za pomocą stempla centrującego i wypełniana odkształcalnym materiałem po stronie stempla, który następnie zostaje zagniatany.

- do łączenia materiałów plastycznych z kruchymi

- dla możliwie płaskich powierzchni

- do łączenia materiałów o bardzo różnej grubości

- do łączenia stali sprężynowych

- gazoszczelny

- szczelny dla cieczy

- dobra przewodność elektryczna

Systemy BTM GEO-Clinch®

Wysokie bezpieczeństwo połączenia, zarówno w systemach odcinających, jak i nieodcinających, oraz doskonała przewodność elektryczna charakteryzują połączenia tworzone za pomocą systemów BTM GEO-Clinch®. Systemy te, zaprojektowane dla punktów geometrycznych, są szczególnie odpowiednie do zastosowań w stacjach GEO branży motoryzacyjnej.

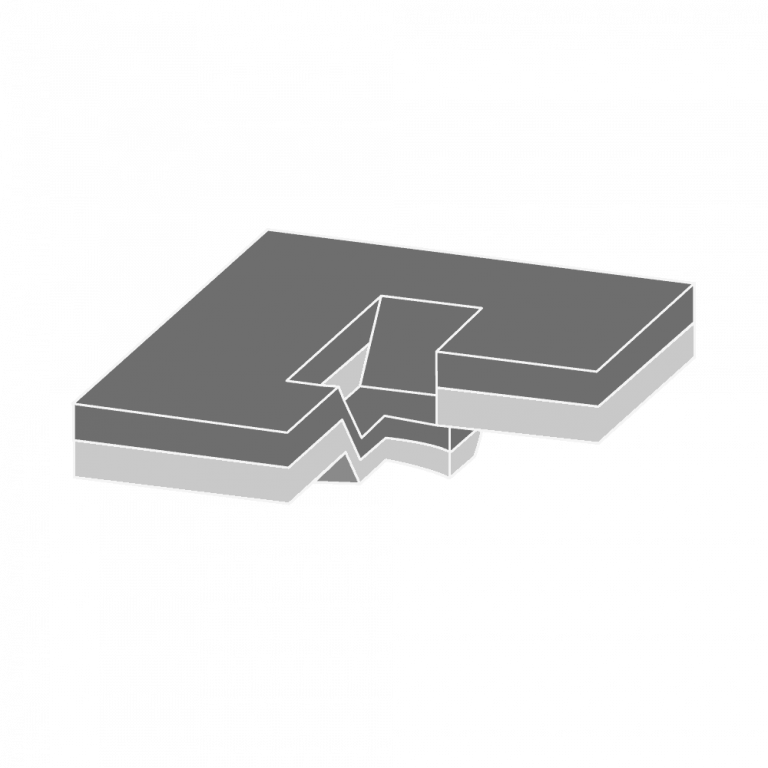

Punkt belkowy (Lance-N-Loc®)

Za pomocą BTM Lance-N-Loc® można oprócz dwóch warstw połączyć również wiele warstw elementów łączonych metodą clinchowania. Materiały są lokalnie odkształcane plastycznie i wzajemnie zazębiane. Punkt belkowy nadaje się również do łączenia z partnerami niemetalicznymi, takimi jak włókna szklane czy tworzywa sztuczne. Za pomocą Lance-N-Loc® można łączyć także stale nierdzewne i austenityczne.

W przypadku blach powlekanych tworzone jest pewne połączenie elektryczne. W branży AGD Lance-N-Loc® często określa się jako „punkt uziemienia”. Dodatkowo punkt belkowy zapewnia wysokie bezpieczeństwo połączenia, szczególnie tam, gdzie z powodu ograniczonej przestrzeni można zastosować tylko jeden punkt clinchowy.

- odcinający, częściowo odcinający

- nadaje się do kombinacji z partnerami niemetalicznymi

- dobry przy połączeniach cienko–grubo

- bardzo dobra przewodność elektryczna („punkt uziemienia“)

- odporny na skręcanie

- odpowiedni do połączeń wielowarstwowych

- odpowiedni do stali nierdzewnych

- system GEO-Clinch®

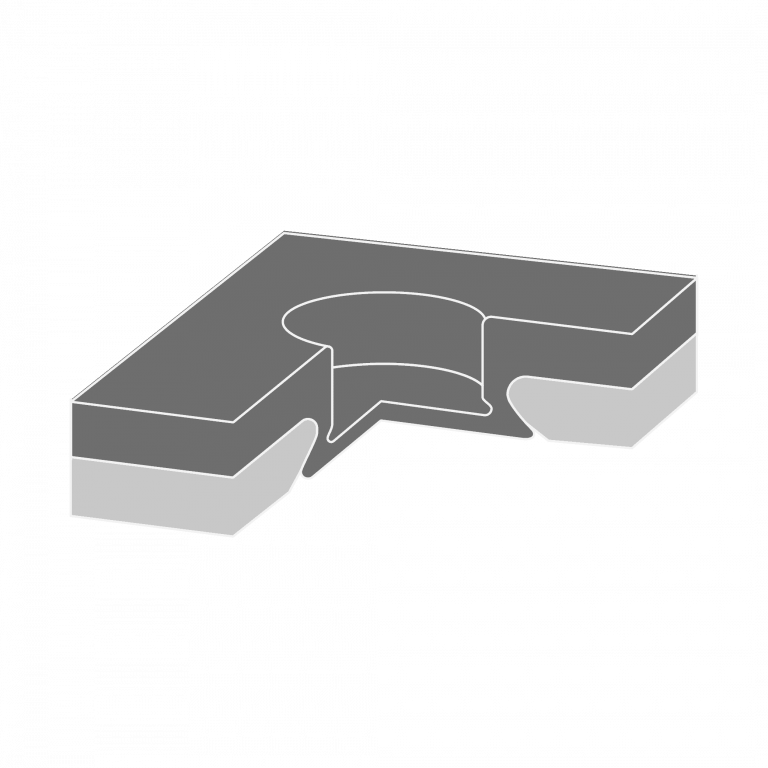

Clinchowanie z punktem owalnym (Oval-Loc®)

Punkt owalny Oval-Loc® zapewnia bardzo bezpieczne połączenie odporne na skręcanie bez elementów tnących, które może być stosowane jako alternatywa dla połączeń belkowych lub wielopunktowych. Jako część rodziny GEO-Clinch® system Oval-Loc® jest szczególnie odpowiedni dla branży motoryzacyjnej, gdzie stosuje się go w stacjach GEO do łączenia wstępnie zmontowanych komponentów.

Za pomocą BTM Oval-Loc® można łączyć elementy szczelnie, odporne na korozję, a jednocześnie o wysokiej odporności na skręcanie. Charakteryzuje się również kompaktową, oszczędzającą miejsce konstrukcją i stanowi doskonałą alternatywę dla typowych połączeń dwu- lub wielopunktowych.

- alternatywa dla kilku punktów okrągłych

- nieodcinający

- gazoszczelny

- wysoki moment skręcający – dobra odporność na odkręcanie

- bardzo dobra przewodność elektryczna

- oszczędność miejsca (w porównaniu z połączeniami wielopunktowymi)

- system GEO-Clinch®

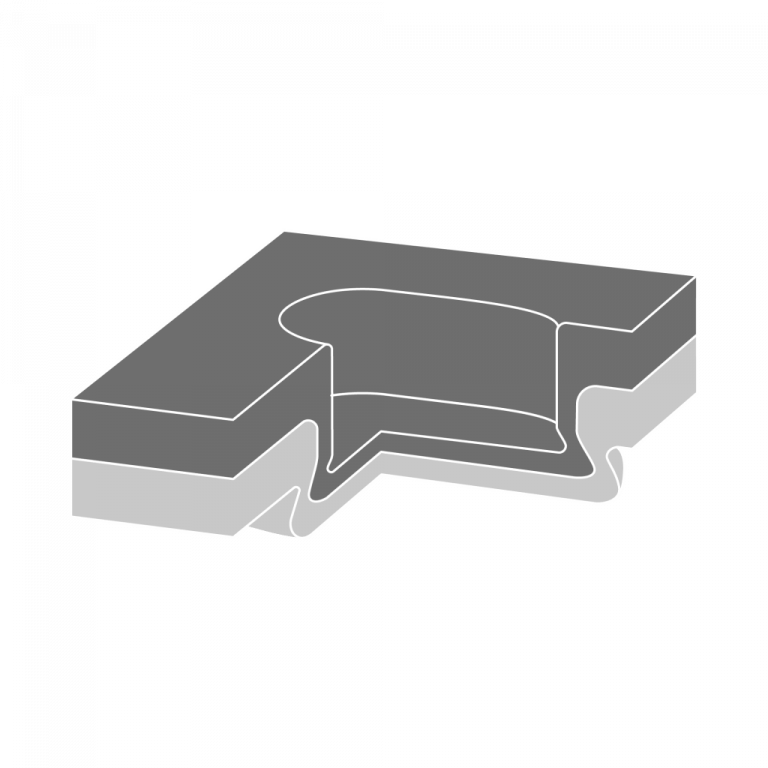

Punkt wielokrotny (Multi-Loc®)

System clinchowania BTM Multi-Loc® łączy kilka punktów okrągłych Tog-L-Loc® w jednym narzędziu. Umożliwia to uzyskanie połączeń o bardzo wysokiej odporności na skręcanie i bez elementów tnących.

BTM Multi-Loc® stanowi specjalną wersję opracowaną na indywidualne zamówienie i jest prekursorem punktu owalnego Oval-Loc®.

Jako alternatywa dla punktu owalnego, punkt wielokrotny zapewnia większą odporność na skręcanie na większej powierzchni.

- nieodcinający

- gazoszczelny

- odporny na skręcanie

- bardzo dobra przewodność elektryczna

- system GEO-Clinch®

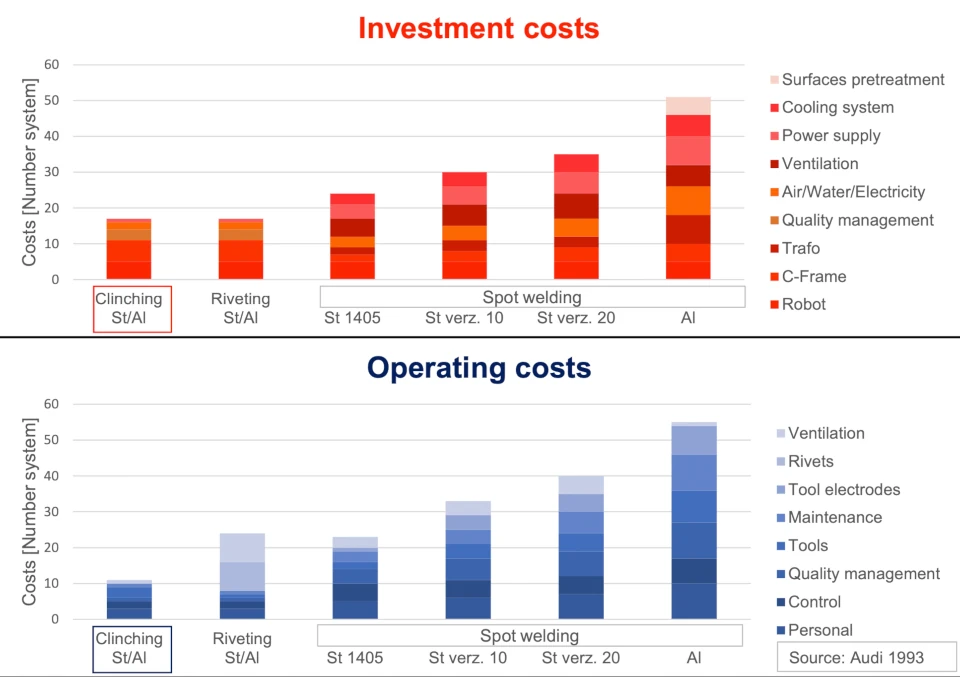

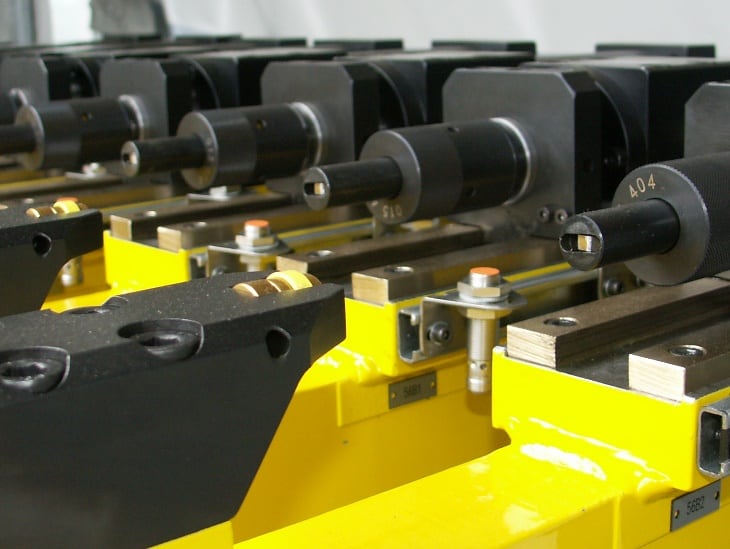

PRODUKTY CLINCH BTM

W firmie BTM znajdą Państwo szeroką gamę produktów – od standardowych narzędzi clinchujących po w pełni zautomatyzowane linie produkcyjne. Nasza oferta obejmuje wszystkie obszary, w których stosowana jest technologia clinchowania.

Oprócz samych narzędzi asortyment obejmuje również ręczne urządzenia clinchujące, systemy clinchowania sterowane robotami oraz maszyny do clinchowania blach. Ponadto ramiona typu C są dostępne jako modele wolnostojące lub stołowe. Jako napędy stosuje się układy pneumatyczne, hydrauliczne lub serwomotoryczne napędy wrzecionowe.

Do zabudowy w Państwa prasach dostarczamy proste, beznapędowe narzędzia jedno- lub wielopunktowe, a także kompletne zestawy z wstępnie zmontowanymi jednostkami clinchującymi, wypychaczami i oddzielaczami, zaprojektowane do pracy w trybie Plug & Play.

ROZWIĄZANIA CLINCH BTM

Rozwiązania standardowe

BTM oferuje szeroki program standardowych rozwiązań dla różnych zastosowań w rzemiośle i przemyśle. Począwszy od mobilnych szczypiec clinchujących, aż po stacjonarne maszyny clinchujące przeznaczone do pracy z maszynami i robotami, BTM oferuje szerokie możliwości dla różnorodnych zadań i aplikacji.

Firma BTM zapewnia wiele typów napędów do clinchowania. W ofercie znajdują się napędy pneumatyczne, pneumatyczno-hydrauliczne, hydrauliczne, elektrohydrauliczne oraz serwonapędy. A jeśli standardowe rozwiązanie nie spełnia wymagań, dzięki modułowej budowie można łatwo dostosować rozwiązanie do indywidualnych potrzeb. Ze standardowego rozwiązania powstaje wariant dopasowany.

Prosto, niezawodnie i w korzystnej cenie!

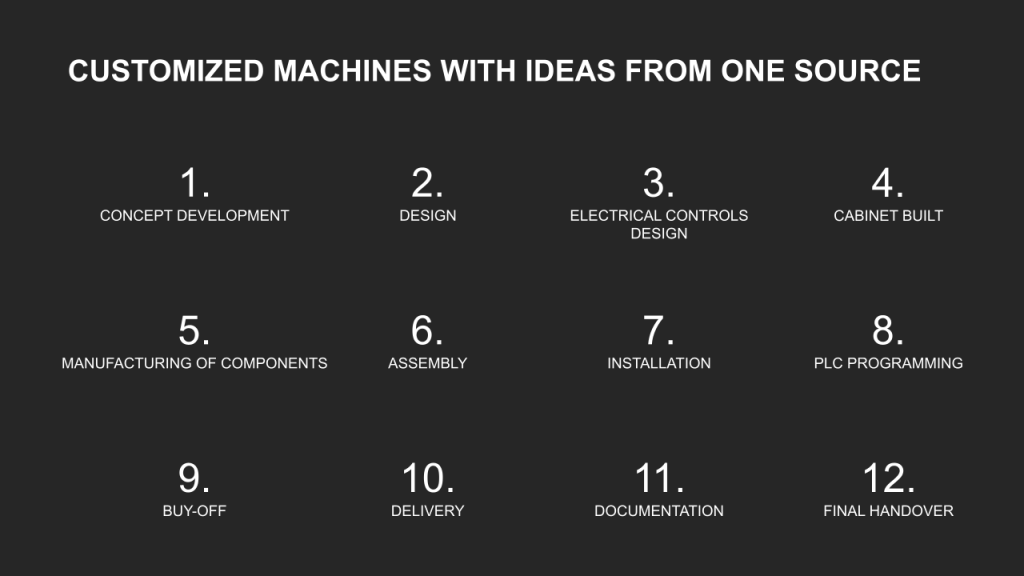

Maszyny specjalne

Od prostych ręcznych szczypiec clinchujących po w pełni zautomatyzowane linie clinchujące, BTM oferuje – oprócz standardowych wariantów – również rozwiązania dostosowane do indywidualnych potrzeb klientów. Od pierwszej koncepcji, poprzez projektowanie, produkcję części, montaż maszyn i szczypiec clinchujących, tworzenie schematów elektrycznych, pneumatycznych i hydraulicznych, aż po programowanie sterowania i uruchomienie – wszystko z jednego źródła.

Cały proces realizowany jest w ścisłej współpracy z Państwem, aby jak najlepiej spełnić Państwa oczekiwania. Oferujemy szkolenia dla Państwa pracowników oraz usługi serwisowe i naprawcze. Kompleksowy serwis posprzedażowy jest dla nas standardem. Dążymy do długoterminowej współpracy z naszymi klientami – dlatego zadowolenie klienta oraz jakość naszych produktów są zawsze na pierwszym miejscu.

BEZPŁATNA ANALIZA WYKONALNOŚCI

Każde zastosowanie jest indywidualne, dlatego zawsze należy opracować indywidualne rozwiązanie.

Do wykonania pierwszych prototypów oraz analizy wykonalności w naszych dwóch zakładach dostępne są nowoczesne laboratoria i różnorodne stanowiska testowe. Dzięki naszym stacjonarnym ramowym urządzeniom typu C oraz różnym ręcznym narzędziom clinchującym jesteśmy w stanie dostosować proces clinchowania dokładnie do Państwa specyfikacji technicznej. Ponadto oferujemy badania wytrzymałościowe i analizy metalograficzne przekrojów.

Prosimy o przesłanie swoich elementów lub materiałów, które mają zostać zastosowane w danej aplikacji. Z przyjemnością przeprowadzimy testy wspólnie z Państwem i na podstawie wyników zaproponujemy najlepsze rozwiązanie clinchowania, aby zapewnić trwałe i niezawodne połączenie.

Możemy dla Państwa:

- Doradzić przy wyborze idealnego rozwiązania

- Nasi doświadczeni specjaliści mogą wprowadzać konstruktywne modyfikacje

- Oprócz szczypiec ręcznych posiadamy hydrauliczne i serwomotorowe prasy do testów

- Analiza i ocena makroskopowych przekrojów z pomiarem parametrów połączenia

- Badania materiałów z pomiarem twardości

- Próby rozciągania zgodnie z normami DIN ISO lub wymaganiami klienta

- Na życzenie wykonanie większych serii prototypów lub małoseryjnej produkcji

- Doradztwo, raporty testowe, dokumentacja narzędziowa

- Ocena wykonalności

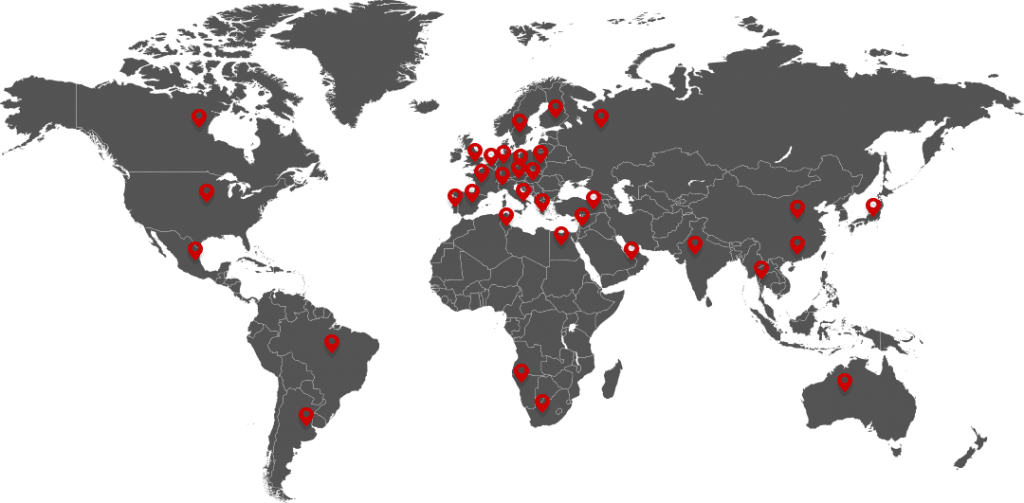

BAZA KLIENTÓW BTM

Nasze maszyny są używane w ponad 40 krajach na całym świecie.

Tak mówią nasi klienci

VIESSMANN WERKE ALLENDORF GMBH

„Firma Viessmann wykorzystuje maszyny BTM do clinchowania oraz wprasowywania śrub, a także ręczne i stojakowe szczypce w produkcji obudów kotłów gazowych. Duża elastyczność maszyn BTM pozwala nam efektywnie wytwarzać szeroką gamę wariantów wymaganych przez rynek przy minimalnych zmianach oprzyrządowania.“

Ulrich Faust // Kierownik zespołu ds. inżynierii przemysłowej

MIELE & CIE. KG

„Produkty Miele są znane z najwyższej jakości. Aby utrzymać ten poziom, potrzebujemy maszyn produkcyjnych, które również zapewniają doskonałe wyniki.

Dlatego korzystamy z maszyn BTM, które w pełni spełniają nasze wymagania. Dodatkowo maszyny BTM wyróżniają się dopracowanymi i innowacyjnymi rozwiązaniami technicznymi.“

Reinhild Portmann // Pełnomocnik ds. komunikacji korporacyjnej i zastępca kierownika działu prasowego i public relations

FAQ dotyczące clinchowania

Clinchowanie (znane również jako łączenie przez zgniatanie lub przetłaczanie) to mechaniczna metoda łączenia, w której dwa lub więcej zachodzących na siebie elementów są łączone bez dodatkowych elementów złącznych.

Do clinchowania nadają się metale tego samego rodzaju, ale także w różnych kombinacjach materiałowych (np. stal–aluminium). Ponadto clinchowanie jest możliwe również w przypadku materiałów organicznych, takich jak tworzywa sztuczne wzmacniane włóknami, pod pewnymi warunkami.

Niskie koszty energii i eksploatacji, brak konieczności stosowania nitów lub materiałów dodatkowych do spawania oraz brak potrzeby obróbki wstępnej i końcowej elementów.

Podczas clinchowania można łączyć materiały powlekane, różnorodne oraz o różnych grubościach. Nie powstają przy tym toksyczne opary ani nie zachodzą zmiany strukturalne w strefie łączenia. Wytrzymałość dynamiczna jest wyższa niż w przypadku połączeń zgrzewanych punktowo.

Nie jest wymagana wstępna obróbka powierzchni łączonych elementów, nie jest potrzebny czas utwardzania i nie powstają toksyczne opary ani gazy.

Nie jest wymagane wstępne wiercenie jak w przypadku nitów zrywalnych, nie są potrzebne żadne dodatkowe elementy złączne ani odpowiednia technika podawania.

Połączenia clinchowane są nierozłączne, co oznacza, że aby je rozdzielić, należy je na przykład rozwiercić, niszcząc połączenie. Ponadto połączenia clinchowane zawsze wymagają dwustronnego dostępu, aby możliwe było przeniesienie sił procesowych i wykonanie połączenia.

Łączone elementy muszą być ułożone z – w zależności od zastosowanego narzędzia – wymaganym minimalnym zakładem. Ponadto elementy muszą wykazywać pewien stopień plastyczności. Dodatkowo wymagany jest dostęp z obu stron.

Tak!

Brak wpływu ciepła na miejsce łączenia.

Przenoszenie siły odbywa się poprzez połączenie kształtowe i siłowe części stemplowej z częścią matrycową łączonego materiału.

Tak, clinchowanie z otworem wstępnym, na przykład przy użyciu systemu BTM Cavity-Loc®, jest możliwe.

Tak. Można łączyć również metale i niemetale oraz materiały organiczne, takie jak na przykład tworzywa sztuczne.

Siły utrzymujące powstają w wyniku połączenia kształtowego i siłowego pomiędzy częścią od strony stempla a częścią od strony matrycy.

Tak!

Nie, ponieważ warstwa cynku podczas procesu clinchowania, a tym samym ochrona przed korozją, zazwyczaj pozostaje nienaruszona. Nie jest wymagane dodatkowe zabezpieczenie.

Tak. W tym przypadku siły łączenia są znacznie większe niż w przypadku stali konwencjonalnych.

Tak. Efekty występujące podczas clinchowania, takie jak powiększenie powierzchni i względny ruch łączonych elementów, prowadzą do tworzenia mikrostyków poprzez połączenie materiałowe, które zapewniają doskonałe przewodnictwo elektryczne. Punkty clinchowania mogą służyć jako punkty uziemienia w przypadku lakierowanych blach.

Tak. Dzięki temu można znacznie skrócić czas cyklu.

Tak. Należy jednak uwzględnić, aby poszczególne etapy obróbki nie wpływały na siebie negatywnie.

Tak. Proces clinchowania można bez problemu łączyć z typowymi etapami obróbki.

Tak. Clinchowanie może być zautomatyzowane zarówno pod prasami, jak i na liniach produkcyjnych lub za pomocą szczypiec sterowanych robotem.

Może być kontrolowana za pomocą badań nieniszczących (monitorowanie procesu, ocena wizualna i pomiarowa) lub badań niszczących (makroprzekrój, próby rozciągania).

Tak. Monitorowanie procesu jest badaniem nieniszczącym. Dzięki rejestracji przebiegu siły i drogi podczas procesu clinchowania możliwe jest jego bieżące nadzorowanie.

Podczas gdy w przypadku cienkich blach siły łączenia wynoszą około 15–30 kN, przy blachach o grubości do 8 mm mogą osiągać wartości 200–250 kN.

Tak. Zależy to jednak od grubości i wytrzymałości łączonych elementów. Dzięki dzielonej koncepcji matrycy Tog-L-Loc® możliwe jest nawet wykonywanie połączeń bez zmiany siły prasowania.

Tak. Przede wszystkim dzięki zastosowaniu narzędzia Lance-N-Loc®, ale również przy użyciu niestrzygących systemów BTM można łączyć więcej niż dwie warstwy, a także kombinacje cienkich i grubych blach.

Narzędzia do clinchowania mogą być montowane w ramach pras, w ręcznie prowadzonych ramach typu C oraz w konstrukcjach nożycowych lub w ramach maszynowych bądź robotycznych.