Clincher avec les systèmes BTM Clinch

Le clinchage permet de joindre des tôles et des profils de différents matériaux, épaisseurs, ductilités et tailles. Ce procédé sûr et économique produit des assemblages stables capables de résister à de fortes contraintes statiques ainsi qu’à des sollicitations dynamiques. Insensible aux variations d’épaisseur des tôles et aux revêtements de surface, avec la possibilité de connecter des tôles sèches ou huilées de manière économique, c’est ce qui caractérise particulièrement les systèmes BTM Clinch.

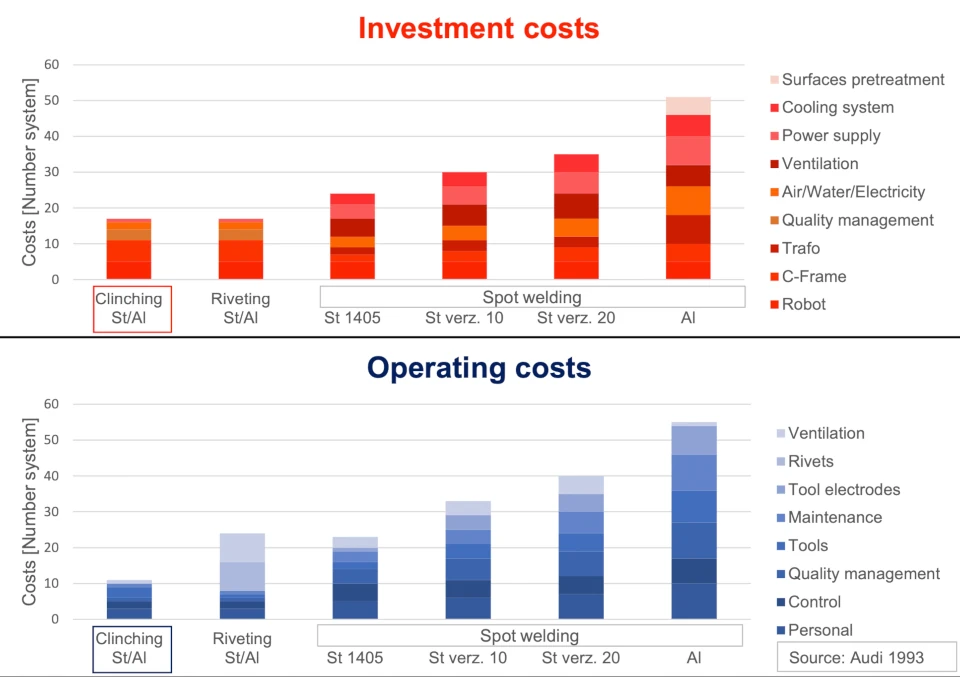

Par rapport à d’autres méthodes de liaison comme le soudage par points, le rivetage, le vissage ou le collage, il constitue également une solution rentable et attractive.

Clincher : créer des assemblages stables

La géométrie du point de clinch (ronde ou carrée) la mieux adaptée à une application spécifique ne dépend pas seulement du matériau, mais aussi de ce que l’assemblage doit accomplir. Doit-il offrir une grande résistance au torsion ? Ou doit-il garantir la conductivité électrique même sur des surfaces peintes ? BTM fournit la solution appropriée pour chaque cas.

Nous déterminons en étroite collaboration quel système de clinch correspond le mieux à vos besoins. BTM Europe réalise une grande variété de systèmes pour des domaines d’application très divers. Informez-vous ici, dans nos actualités ou contactez-nous pour un conseil direct et personnalisé !

Où souhaitez-vous aller ?

Notre offre dans le domaine du clinchage

Avantages du clinchage

Différents types de connexions

Solutions standard

Machines spéciales orientées client

Analyse de faisabilité gratuite

Notre offre dans le domaine du clinchage

Avantages du clinchage

Différents types de connexions

Solutions standard

Machines spéciales orientées client

Analyse de faisabilité gratuite

NOTRE OFFRE DANS LE DOMAINE DU CLINCHAGE

- Large gamme d’appareils mobiles et stationnaires, également pour une utilisation automatisée et robotisée

- Fabrication sur mesure de pinces de clinch, arcs de clinch, appareils de clinch, dispositifs de clinch et installations de clinch

- Études de faisabilité, essais et prototypes

- Planification de projets, élaboration de concepts, conception et fabrication

- Conseil compétent et temps de réaction courts

- Service sur site (par ex. mise en service accompagnée)

- Service après-vente (par ex. formations, maintenance en ligne, optimisation des processus)

- Concept d’outillage polyvalent

COMMENT FONCTIONNE LE CLINCHAGE?

Le clinchage, également appelé assemblage par formage, est un procédé de liaison mécanique dans lequel des tôles de différentes épaisseurs ou de matériaux différents, éventuellement avec colle ou autres couches intermédiaires, sont assemblées par un processus de formage à froid.

D’un point de vue technique, deux couches de tôle ou plus (partenaires d’assemblage) sont verrouillées de manière formelle et mécanique par une combinaison de tirage et d’élargissement, ou par estampage. En tant que procédé d’assemblage économique, le clinchage est utilisé pour joindre des tôles de différents matériaux (par ex. acier et aluminium), ductilité et revêtement. Le clinchage est le système idéal pour les surfaces peintes ou galvanisées, car les matériaux peuvent être assemblés sans passage de courant, contrairement au soudage par points.

Le domaine d’application du clinchage s’étend des tôles individuelles à partir de t=0,10 mm jusqu’à une épaisseur totale d’environ t=10 mm.

CLINCHAGE EXPLIQUÉ EN DÉTAIL

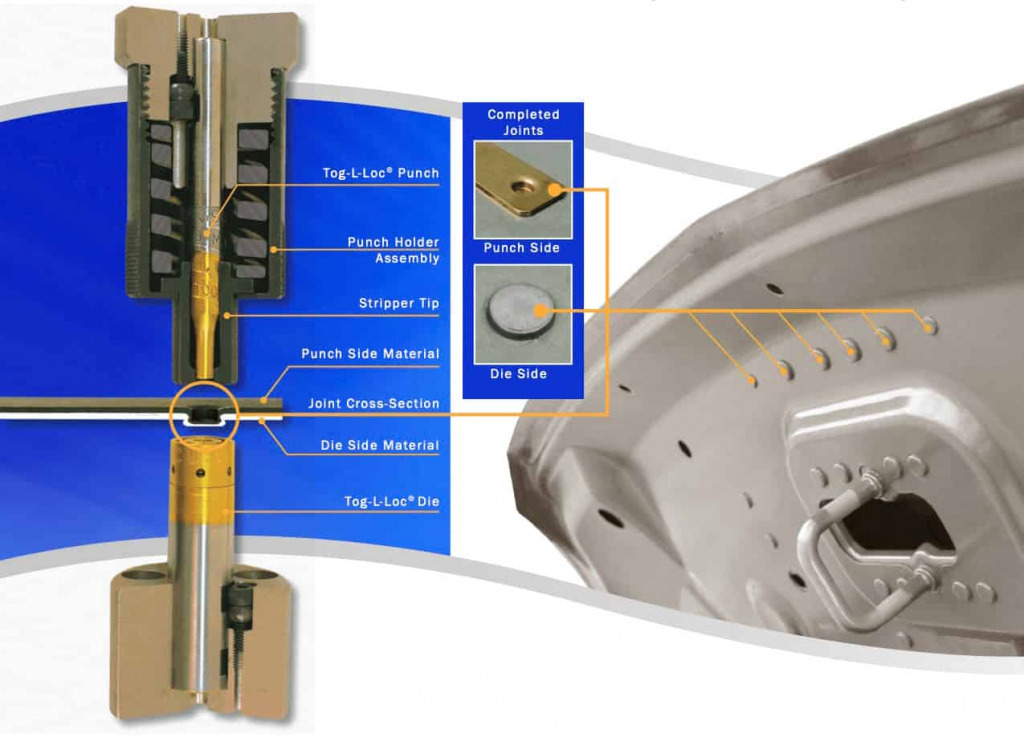

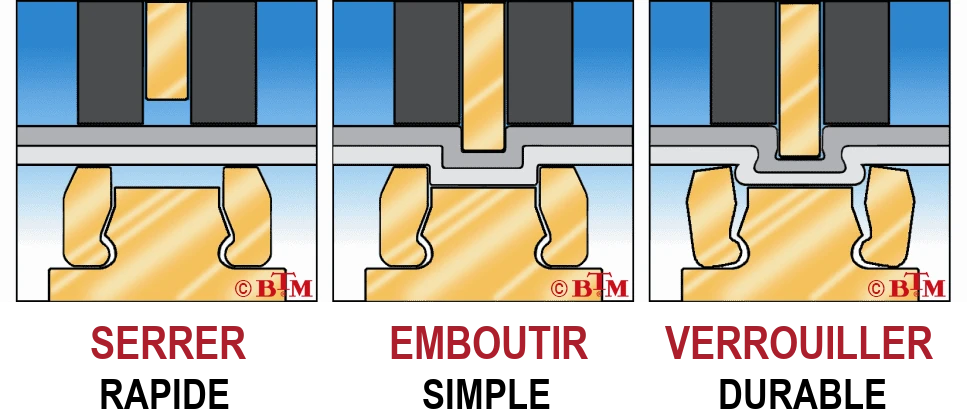

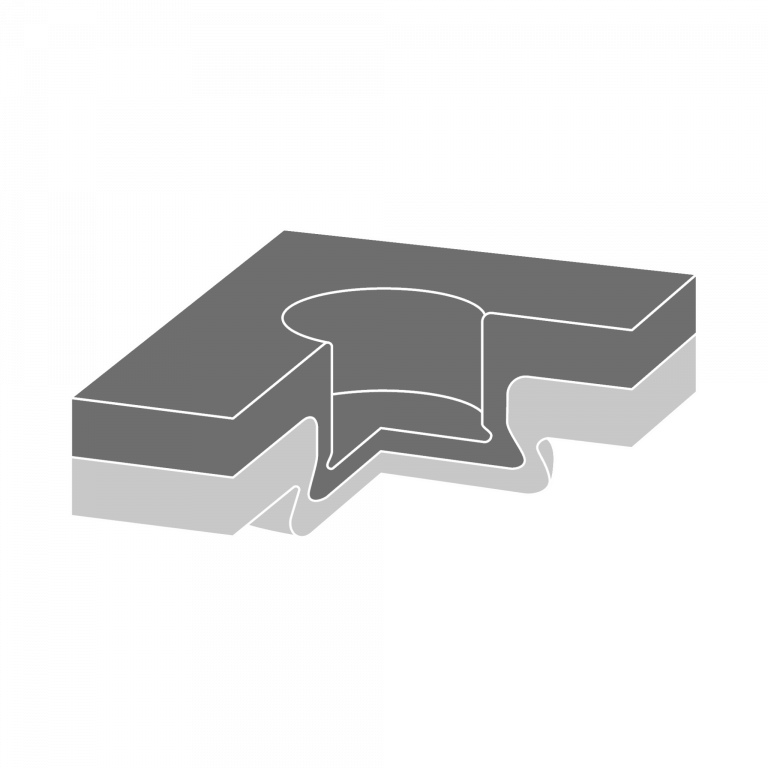

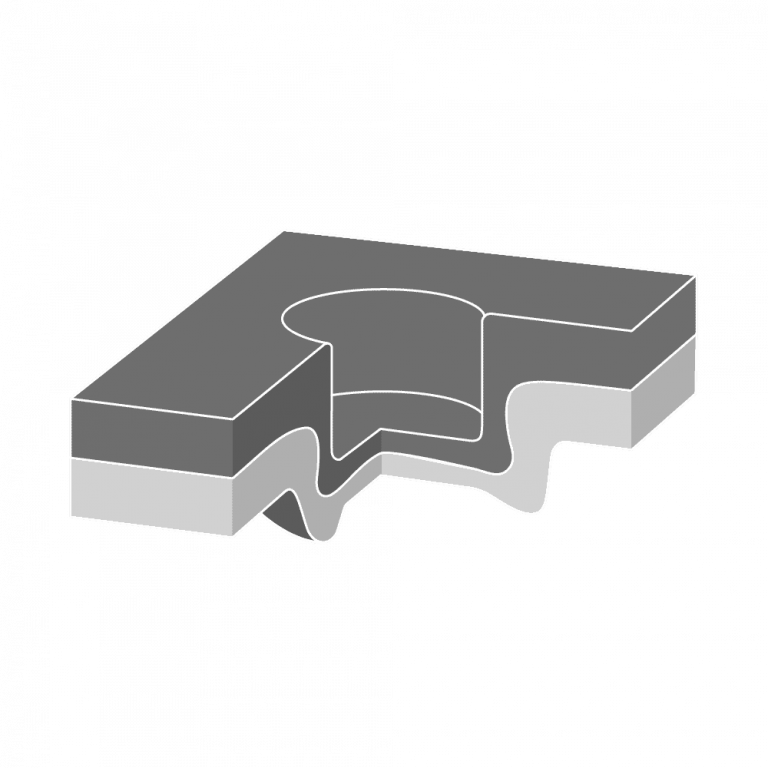

À l’exemple du procédé breveté BTM Tog-L-Loc®, le déroulement d’un processus de clinchage non coupant pour créer des points ronds et ovales avec des parties mobiles de matrice peut être simplifié en les étapes suivantes :

- Serrage : la contre-pointe côté poinçon se pose sur la tôle, les deux couches de tôle sont ainsi maintenues entre la contre-pointe (porte-poinçon) et la matrice.

- Emboutissage : le poinçon pénètre dans le matériau et pousse (ou tire) l’assemblage de tôles dans l’ouverture de la matrice. Les lamelles de l’outil Tog-L-Loc® restent fermées.

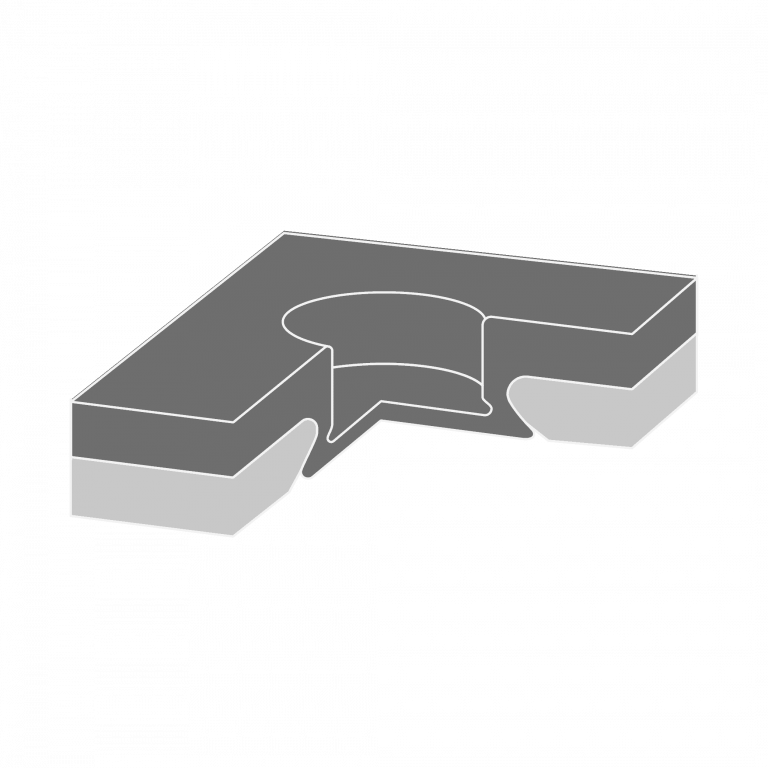

- Verrouillage : dès que le matériau atteint le fond de la matrice (« enclume »), la direction principale de l’écoulement change : avec la pénétration supplémentaire du poinçon, une expansion radiale se produit. Les lamelles mobiles s’ouvrent pour laisser place à la protubérance côté matrice (« bouton »).

Le clinchage protège votre portefeuille

- Aucune influence thermique sur la zone d’assemblage

- Possibilité d’assembler des matériaux différents de différentes épaisseurs

- Flexibilité concernant la direction d’assemblage

- Combinaison de différentes épaisseurs de matériaux avec un seul jeu d’outils

- Adapté pour l’assemblage hybride (clinchage combiné au collage)

- Aucune préparation préalable de la surface des pièces nécessaire

- Assemblage de matériaux avec différents revêtements de surface

- Aucun travail préalable ou postérieur sur la zone d’assemblage

- Insensible aux variations d’épaisseur des pièces

- Excellente conductivité électrique dans la zone d’assemblage

- Contrôle qualité par essais non destructifs et surveillance du processus en ligne

- Les aciers inoxydables austénitiques peuvent être assemblés de manière économique

Géométrie du point de clinchage

Quel point de clinchage est adapté à mon application ?

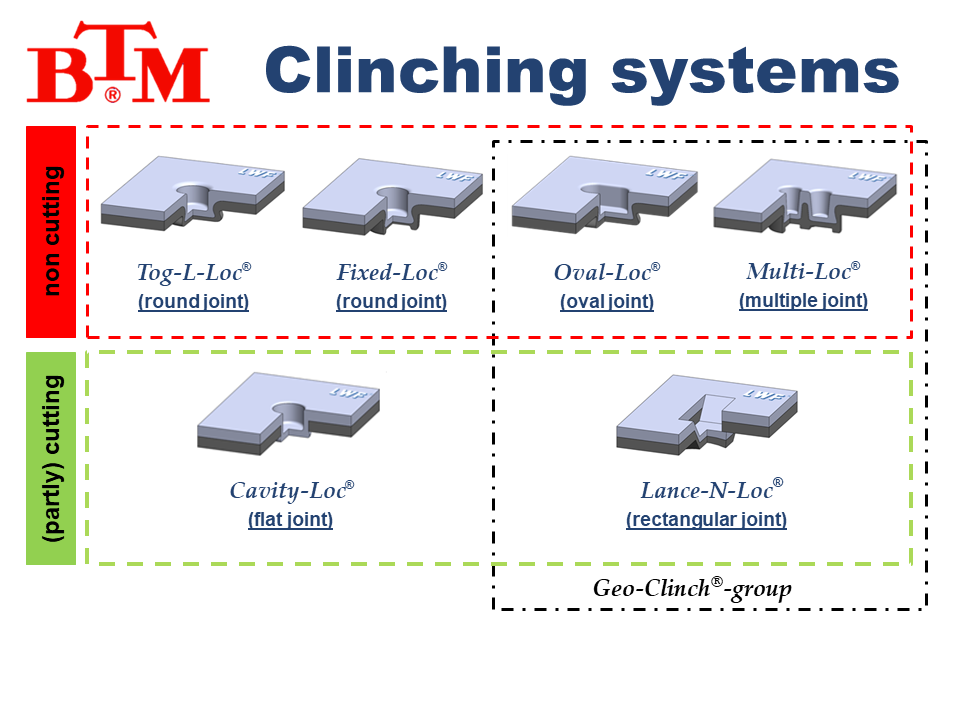

En principe, les systèmes de clinchage peuvent être classés selon la géométrie de la formation du point ou selon la méthode de fabrication de ce point. Le point rond est le plus connu et le plus couramment utilisé. Un ou plusieurs points ronds peuvent être réalisés avec un même outil et appartiennent au groupe des systèmes non coupants. La formation du point peut être obtenue à l’aide d’outils à matrice fixe ou avec mâchoires mobiles. BTM propose les deux systèmes dans sa gamme.

Outre les systèmes non coupants, les systèmes coupants offrent leurs avantages pour les matériaux cassants et durs tels que l’acier inoxydable ou l’acier à ressort, ou pour les assemblages de plus de deux couches. La protection contre la rotation et le contact métallique souhaité entre des pièces revêtues, par exemple dans le cas d’une mise à la terre, illustrent également le potentiel des systèmes coupants.

Dans la gamme d’outils Geo-Clinch®, on trouve des systèmes coupants et non coupants. Les systèmes Geo-Clinch® permettent une fixation sûre et précise des pièces à assembler dans deux axes avec un seul (!) point de clinchage.

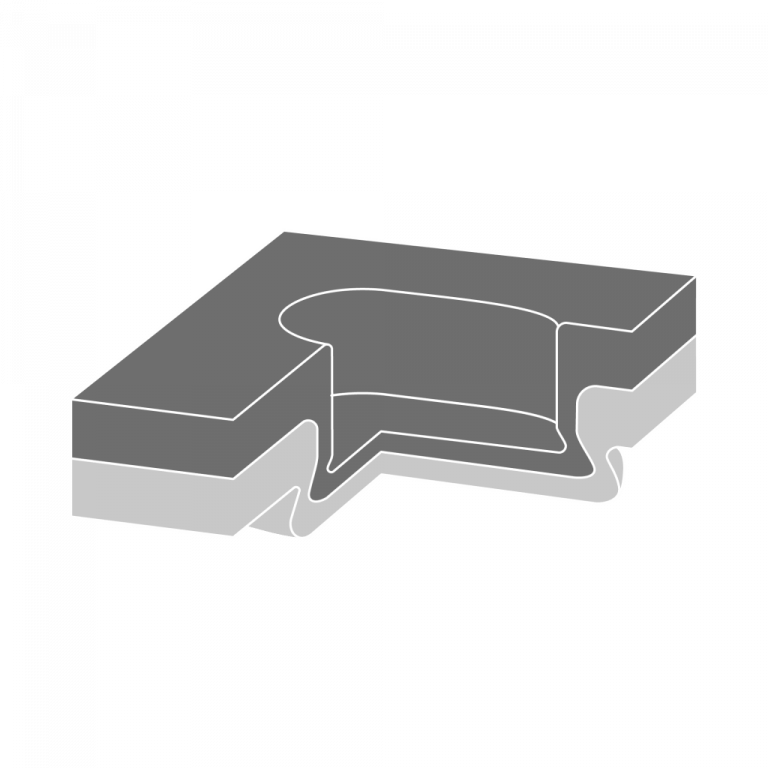

Point rond (Tog-L-Loc®)

Le point rond Tog-L-Loc® est le système de clinch le plus connu sur le marché. Les points ronds sont réalisés par formage à froid et permettent de relier des tôles et/ou des profils de différents types et épaisseurs de matériaux. Initialement avec deux lamelles mobiles, puis plus tard en tant que premier fabricant mondial à proposer une conception en trois parties, BTM a été un pionnier de la technologie moderne du clinchage.

Le point rond Tog-L-Loc® de BTM se distingue par son procédé d’assemblage non coupant. Les pièces à assembler sont verrouillées de manière circulaire, c’est-à-dire sur 360°. Le point rond offre la même solidité dans toutes les directions du plan et les deux surfaces de tôle – côté poinçon comme côté matrice – restent étanches.

Dans une seconde étape après le clinchage, les points ronds Tog-L-Loc® peuvent également être aplatis afin de créer deux couches planes de tôles ou de pièces assemblées.

- Non coupant

- Étanche aux gaz

- Étanche aux liquides

- Haute résistance

- Excellente conductivité électrique

Point rond dans une matrice fixe (Fixed-Loc®)

Un autre point de clinchage rond est le Fixed-Loc®. Ce point, réalisé dans une matrice fixe, se distingue par sa conception élancée. En particulier dans les espaces restreints, un outil de clinchage Fixed-Loc® permet de réaliser un point de clinch relativement grand. Les aciers inoxydables ainsi que la combinaison de matériaux et d’épaisseurs différents peuvent également être assemblés avec le Fixed-Loc®.

Le point rond Fixed-Loc® de BTM, tout comme le point rond Tog-L-Loc®, se caractérise par un procédé d’assemblage non coupant. Les pièces à assembler sont verrouillées de manière circulaire, c’est-à-dire sur 360°, par un serrage mécanique et géométrique. Le point rond Fixed-Loc® présente la même résistance dans toutes les directions du plan et les deux surfaces de tôle – côté poinçon et côté matrice – restent étanches au niveau du point.

- Non coupant

- Étanche aux gaz et aux liquides

- Adapté aux canaux étroits et aux rebords fins

- Excellentes propriétés de conductivité électrique

- Pour assemblages avec matériaux cassants et durs

Clinching avec pré-trou (Cavity-Loc®)

Les matériaux présentant une faible ductilité, donc difficiles à former, ainsi que les pièces à assembler ayant des épaisseurs très différentes, peuvent être reliés à l’aide de l’outil de clinch Cavity-Loc®. Cela concerne notamment les aciers ressorts ainsi que les alliages d’aluminium et de cuivre fragiles.

Même lorsque l’on exige une surface plane ou une hauteur de bouton réduite, le Cavity-Loc® constitue la solution idéale.

La couche prédécoupée côté matrice est positionnée à l’aide d’un poinçon de centrage, puis remplie avec le matériau déformable côté poinçon et sertie dedans.

- Pour l’assemblage de matériaux ductiles avec des matériaux fragiles

- Pour des surfaces aussi planes que possible

- Pour des pièces à assembler présentant des épaisseurs très différentes

- Pour l’assemblage d’aciers ressorts

- Étanche aux gaz

- Étanche aux liquides

- Bonne conductivité électrique

Les systèmes BTM GEO-Clinch®

Les connexions obtenues par clinchage avec les systèmes BTM GEO-Clinch® se caractérisent par une grande résistance au torsion, des assemblages à coupe ou non à coupe, ainsi qu’une excellente conductivité électrique. Ces systèmes, conçus pour des points géométriques, conviennent particulièrement à une utilisation dans les stations GEO du secteur automobile.

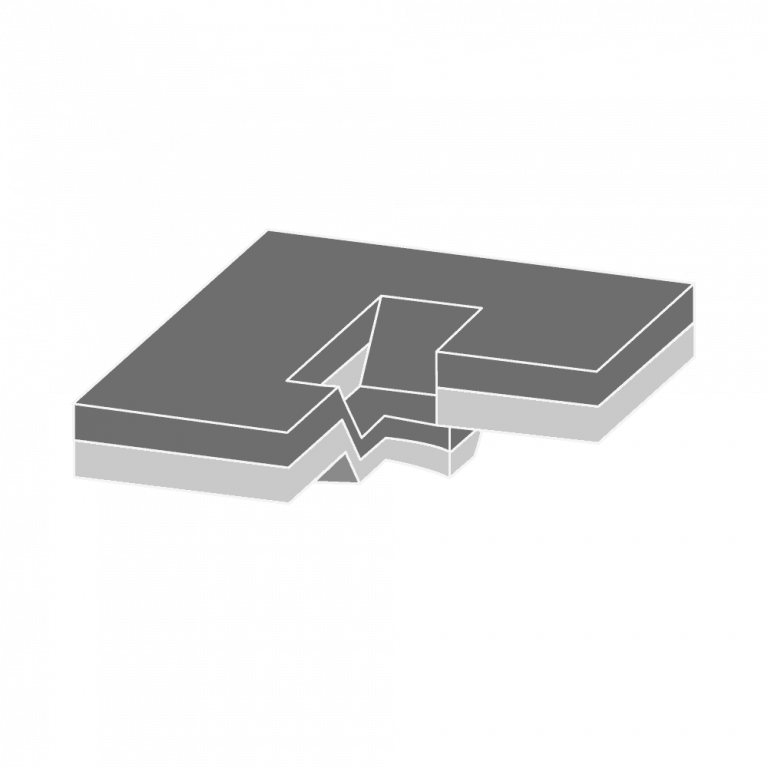

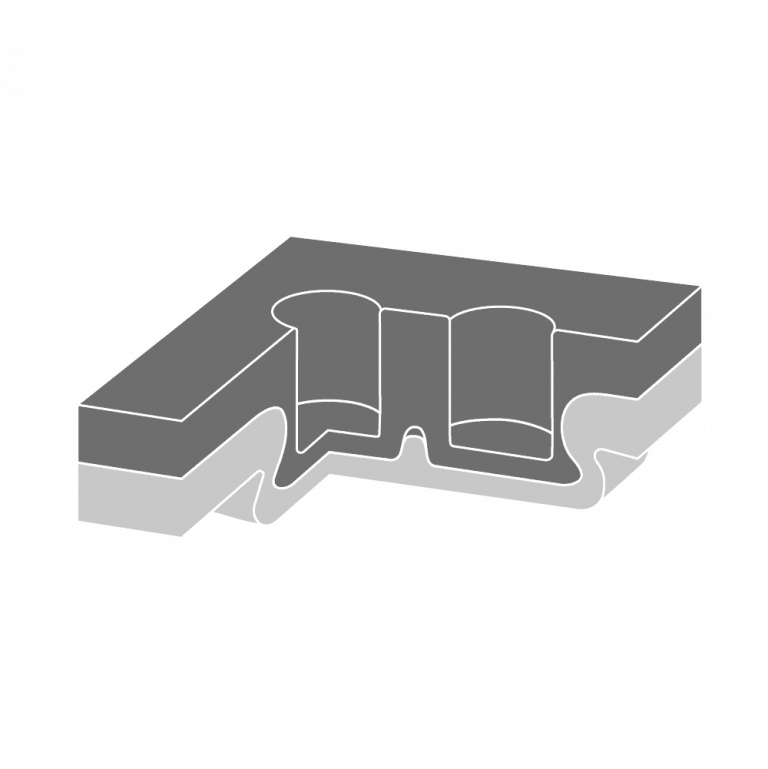

Point-barre (Lance-N-Loc®)

Avec le point-barre BTM Lance-N-Loc®, il est possible de relier par clinch non seulement deux couches, mais également plusieurs couches de pièces à assembler. Les couches de matériau sont localement entaillées et imbriquées les unes dans les autres. Le point-barre convient également, par exemple, pour des assemblages avec des matériaux non métalliques, tels que des tissus en fibre de verre ou des plastiques. Mais il permet aussi de relier en toute sécurité des aciers inoxydables, comme les aciers austénitiques non trempés.

Pour les tôles revêtues, la partie de coupe assure une connexion électrique fiable. C’est pourquoi, en particulier dans le domaine de l’électroménager, le Lance-N-Loc® est également appelé « point de mise à la terre ». De plus, le point-barre offre une grande résistance au torsion, même là où, pour des raisons d’espace, un seul point de clinch peut être posé.

- Coupant, partiellement coupant

- Convient pour plusieurs couches

- Adapté aux combinaisons avec des matériaux non métalliques

- Efficace pour les combinaisons mince/épais

- Compatible avec l’acier inoxydable

- Très bonne conductivité électrique (« point de mise à la terre »)

- Résistant à la torsion

- Système GEO-Clinch®

Rivets clinch avec point ovale (Oval-Loc®)

Le point ovale Oval-Loc® offre une liaison hautement résistante à la torsion sans partie coupante, pouvant être utilisé comme alternative aux points en barre ou aux points multiples. En tant que membre de la famille GEO-Clinch®, l’Oval-Loc® est particulièrement adapté à l’industrie automobile, où plusieurs composants sont préfixés dans les stations GEO. Avec un seul clinch BTM Oval-Loc®, deux composants peuvent être reliés de manière étanche, résistante à la corrosion et simultanément très résistante à la torsion. Il se distingue par sa conception compacte et peu encombrante et constitue une excellente alternative aux solutions classiques à deux ou plusieurs points.

- Alternative aux points ronds multiples

- Non coupant

- Étanche aux gaz

- Couple de torsion élevé – bonne résistance au desserrage

- Très bonne conductivité électrique

- Gain de place (par rapport aux points multiples)

- Système GEO-Clinch®

Multi-point (Multi-Loc®)

Le système de clinch BTM Multi-Loc® réunit plusieurs points ronds Tog-L-Loc® dans un seul outil. Cela permet de réaliser des assemblages avec une très haute résistance au desserrage et sans partie coupante. Le BTM Multi-Loc® constitue une forme spéciale personnalisée et est le prédécesseur du point oval Oval-Loc®.

Comme alternative au point oval, le multi-point permet de générer une résistance au desserrage sur une surface plus grande.

- Non coupant

- Étanche aux gaz

- Résistant au desserrage / bonne résistance au couple

- Très bonne conductivité électrique

- Système GEO-Clinch®

PRODUITS CLINCH BTM

Chez BTM, vous trouverez une large gamme de produits, allant des éléments normalisés et des outils de clinch jusqu’aux installations de production entièrement automatisées. Notre portefeuille complet couvre tous les domaines liés au clinch.

Cela inclut, en plus des outils, des pinces de clinch manuelles, des pinces de clinch robotisées et des pinces de clinch pour machines. De plus, des portiques en C peuvent être configurés en version sur pied ou sur table. La motorisation peut être pneumatique, hydraulique ou par entraînement à vis servoélectrique.

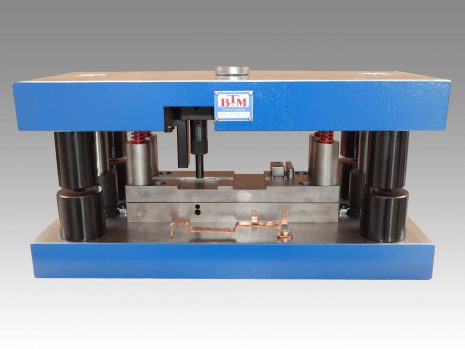

Pour l’intégration dans votre presse, nous fournissons des portiques simples sans motorisation pour points uniques ou des outils complets guidés par colonnes multiples, équipés d’outils de clinch pré-réglés, d’éjecteurs et de racloirs, ainsi que de butées pour un fonctionnement Plug’n Play.

SOLUTIONS CLINCH BTM

Solutions standard

BTM propose un vaste programme de solutions standard pour les différents domaines d’application dans l’artisanat et l’industrie. Des pinces de clinch mobiles aux presses de clinch stationnaires, en passant par les pinces pour machines et robots, BTM offre un très large éventail de possibilités pour les tâches et applications les plus diverses.

Pour les pinces de clinch, BTM propose de nombreux types d’entraînement : purement pneumatique, pneumo-hydraulique, hydraulique, électro-hydraulique ou servo-moteurs font partie du programme. Et si jamais une solution standard ne convient pas, grâce à la construction modulaire des pinces standard, de petits ajustements permettent souvent de créer une solution sur mesure. Une solution standard devient ainsi une variante.

Simple, pratique et économique !

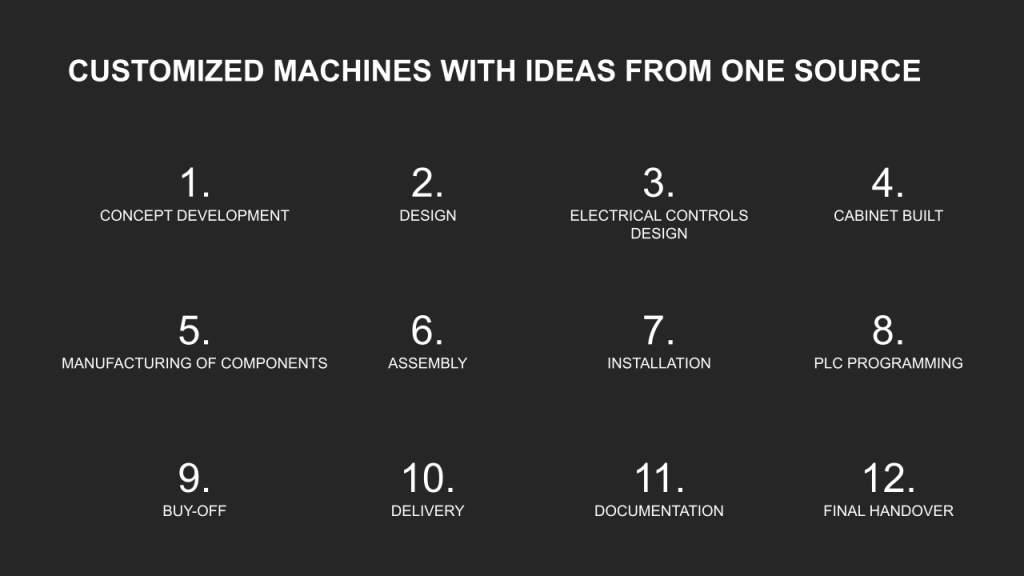

Machines spéciales

Allant de simples pinces de clinch manuelles jusqu’aux installations de clinch entièrement automatisées, BTM propose, en plus des variantes standard, des solutions personnalisées. Du premier concept à la conception, la fabrication des pièces individuelles, l’assemblage des machines et pinces de clinch, l’élaboration des schémas électriques, pneumatiques et hydrauliques, la programmation du système de commande jusqu’à la mise en service, tout est fourni par une seule et même entreprise.

Tout cela se fait en étroite collaboration avec vous en tant que client afin de répondre au mieux à vos attentes. Nous proposons également des formations pour vos collaborateurs ainsi que des services de maintenance et de réparation. Un service complet après-vente fait partie de nos standards. Nous privilégions une collaboration à long terme avec nos clients. C’est pourquoi la satisfaction de nos clients et la qualité de nos produits sont au cœur de notre politique d’entreprise.

ANALYSE DE FAISABILITÉ GRATUITE

Chaque application est unique, il faut donc toujours trouver une solution adaptée de manière individuelle.

Pour la réalisation des premiers prototypes et pour l’étude de faisabilité, nos deux sites disposent de laboratoires modernes et de différentes installations d’échantillonnage. Grâce à diverses installations fixes à portique en C ainsi qu’à différentes pinces de clinch manuelles, nous sommes toujours en mesure d’assembler vos pièces conformément aux plans. De plus, nous proposons des tests de résistance et des analyses de structure métallographique.

Envoyez-nous vos pièces ou tôles de base prévues pour votre application. Nous pouvons également réaliser les essais en collaboration avec vous. Après l’échantillonnage, nous serons en mesure de vous proposer la meilleure solution pour assembler vos pièces en toute sécurité par clinchage.

Voici ce que nous pouvons faire pour vous :

- Nous vous conseillons afin de trouver la solution parfaite

- Nos employés expérimentés peuvent proposer des modifications constructives

- En plus des pinces manuelles, nous disposons de pinces de clinch hydrauliques puissantes et de presses modernes à servomoteur pour réaliser des essais

- Analyse par réalisation et évaluation d’images métallographiques macroscopiques avec mesure des paramètres d’assemblage

- Essais des matériaux par test de dureté

- Essais de traction selon les normes DIN ISO et selon les exigences spécifiques du client

- Sur demande, production de prototypes ou petites séries en plus grande quantité

- Conseils, protocole d’essai, carnet d’outillage

- Preuve de faisabilité

CLIENTÈLE BTM

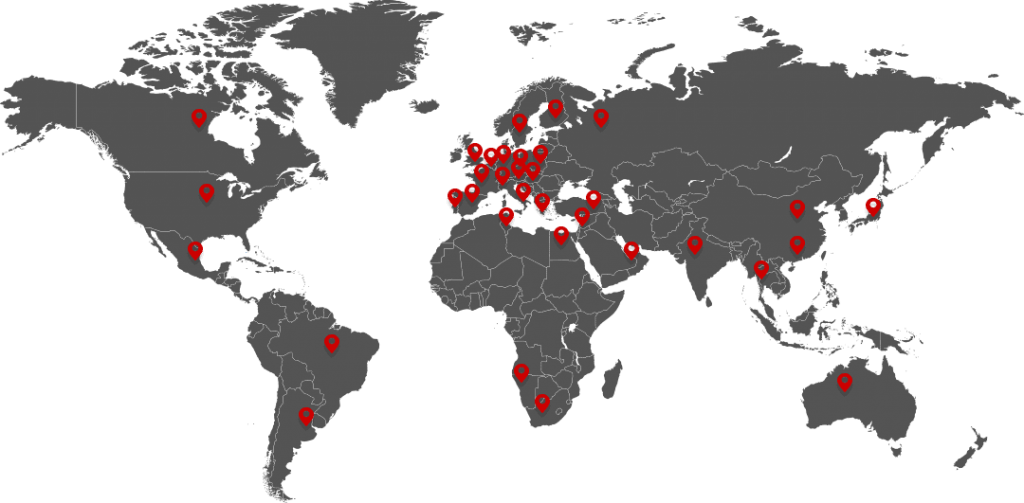

Nos machines sont utilisées dans plus de 40 pays

Ce que disent nos clients:

VIESSMANN WERKE ALLENDORF GMBH

« Viessmann utilise les machines de clinch et d’insert de vis BTM ainsi que les pinces manuelles et sur pied pour la fabrication des boîtiers de chaudières à gaz. La grande flexibilité des machines BTM nous permet de produire efficacement le grand nombre de variantes demandées par le marché avec un temps de réglage minimal. »

Ulrich Faust // Chef d’équipe Ingénierie Industrielle

MIELE & CIE. KG

« Les produits Miele sont réputés pour leur haute qualité. Pour atteindre ce niveau, nous avons besoin de machines de production capables de fabriquer elles aussi des produits excellents.

C’est pourquoi nous utilisons les machines BTM, qui répondent parfaitement à nos exigences. De plus, les machines BTM se distinguent par leurs concepts ingénieux et innovants. »

Reinhild Portmann // Mandataire de la communication d’entreprise et cheffe adjointe du service Presse et Relations publiques

FAQs sur le clinchage

Le clinchage (également appelé assemblage par pression ou assemblage par pénétration) est un procédé d’assemblage mécanique par lequel deux ou plusieurs pièces à assembler, disposées en recouvrement, sont reliées sans pièce d’appoint.

Les métaux, qu’ils soient du même type ou de types différents (par exemple acier-aluminium), conviennent au clinchage. De plus, le clinchage de matériaux organiques, tels que les plastiques (renforcés de fibres), est possible sous certaines conditions.

Faibles coûts énergétiques ainsi que coûts de production réduits, pas d’utilisation de rivets ni de matériaux d’apport pour le soudage, et aucune préparation ou finition des pièces nécessaire.

Le clinchage permet d’assembler des pièces revêtues, de matériaux différents et d’épaisseurs variées. Il ne génère ni fumées toxiques ni modification de structure dans la zone soudée. Les résistances dynamiques sont supérieures à celles des assemblages par soudage par points.

Aucun prétraitement de la surface des pièces à assembler n’est nécessaire, aucun temps de durcissement requis, et aucune émission de vapeurs ou de gaz toxiques.

Pas de pré-perçage nécessaire pour les rivets aveugles, pas de pièces d’appoint ni de système d’alimentation associé requis.

Les assemblages par clinchage sont irréversibles, c’est-à-dire que pour les défaire, il faut par exemple les percer. De plus, les assemblages par clinchage nécessitent toujours un accès des deux côtés pour pouvoir absorber les forces du procédé et créer la liaison.

Les pièces à assembler doivent être disposées avec un recouvrement minimal, variable selon l’outil utilisé. De plus, les pièces doivent posséder un certain degré de déformabilité. Enfin, un accès des deux côtés est nécessaire.

Oui !

Aucune influence thermique sur la zone de liaison.

La transmission de force s’effectue par encliquetage mécanique et forme entre la pièce côté poinçon et la pièce côté matrice.

Oui, le clinchage avec pré-perçage, par exemple avec le BTM Cavity-Loc®, est possible.

Oui. Il est également possible de joindre des métaux et des matériaux non métalliques ou des matériaux organiques tels que les plastiques.

Les forces de maintien se créent par encliquetage mécanique et par forme entre la pièce côté poinçon et la pièce côté matrice.

Oui !

Non, car la couche de zinc, et donc la protection contre la corrosion, est généralement préservée lors du clinchage. Aucun traitement ultérieur n’est nécessaire.

Oui. Les forces de jonction sont nettement supérieures à celles des aciers conventionnels.

Oui. Les effets du clinchage, tels que l’augmentation de la surface et le mouvement relatif des pièces assemblées, entraînent la formation de microcontacts par contact matière, garantissant une excellente conductivité électrique. Les points de clinch servent de points de mise à la terre sur des tôles peintes.

Oui. Cela permet de réduire sensiblement le temps de cycle.

Oui. Il faut cependant veiller à ce que les différentes étapes de traitement ne s’influencent pas négativement entre elles.

Oui. Le clinchage peut être facilement combiné avec les étapes de traitement habituelles.

Oui. Le clinchage peut être automatisé aussi bien sous presse que dans des lignes de production ou avec des pinces pilotées par robot.

Elle peut être vérifiée par des essais non destructifs (contrôle du processus, inspection visuelle et mesures techniques) ou par des essais destructifs (découpe macroscopique, essais de traction).

Oui. Le contrôle du processus est un examen non destructif. En enregistrant la force et le déplacement durant le cycle de rivetage, le processus de rivetage est surveillé.

Alors que dans le domaine de la tôle fine les forces d’assemblage se situent autour de 15 à 30 kN, pour des tôles jusqu’à 8 mm, elles peuvent atteindre 200 à 250 kN.

Oui. Toutefois, cela dépend des épaisseurs et des résistances des pièces à assembler. Grâce au concept de matrice divisée Tog-L-Loc®, il est même possible de réaliser des assemblages sans modifier la profondeur d’enfoncement.

Oui. Notamment grâce à l’utilisation de l’outil Lance-N-Loc®, mais aussi avec les systèmes BTM non coupants, il est possible de clincher non seulement plus de deux couches, mais également des combinaisons « mince sur épais ».

Les outils de clinchage peuvent être intégrés dans des bâtis de presse, des étriers en C portatifs, des structures en étrier à ciseaux, ou encore dans des étriers montés sur des machines ou des robots.