Clinchado con Sistemas de clinchado BTM

El clinchado une chapas y perfiles de distintos materiales, grosores, ductilidad y tamaños. Este proceso fiable y económico produce uniones estables que pueden soportar grandes fuerzas estáticas, así como tensiones dinámicas. Los sistemas de clinchado BTM se caracterizan, en particular, por su insensibilidad a las variaciones de espesor de las chapas y de los revestimientos superficiales, así como por la posibilidad de unir chapas secas o aceitadas a bajo coste.

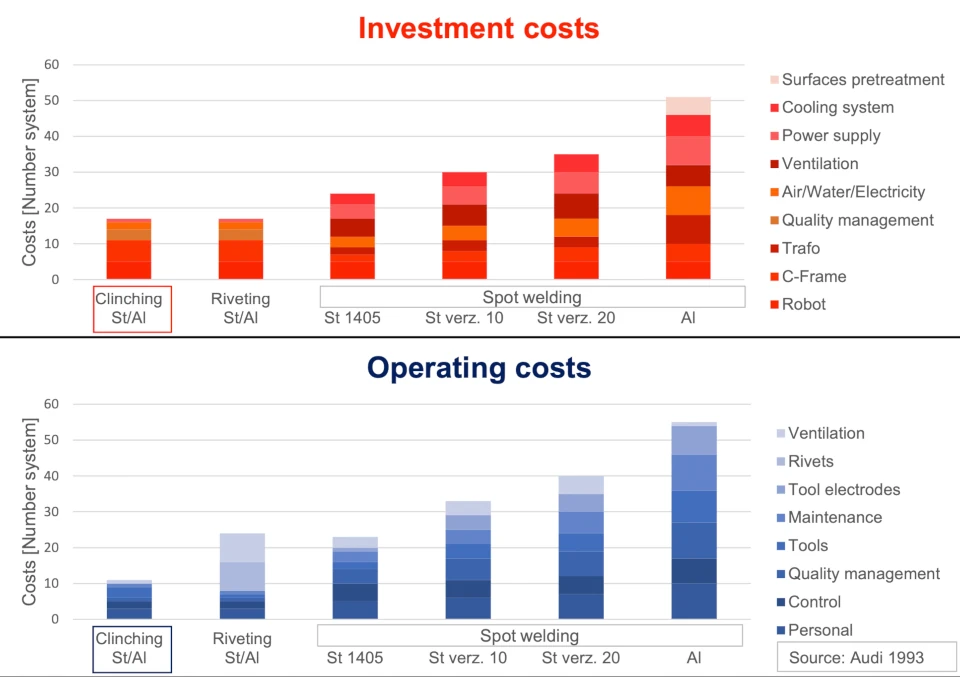

En comparación con otras conexiones, como la soldadura por puntos, el remachado, el atornillado o el pegado, también es una solución atractiva y rentable.

Clinchado: crear uniones estables

Qué geometría de punto de clinchado (redonda o cuadrada) es la más adecuada para una aplicación específica no depende únicamente del material, sino también de lo que la unión debe cumplir. ¿Debe ofrecer una alta resistencia a la torsión? ¿O debe garantizar la conductividad eléctrica incluso en superficies pintadas? BTM proporciona la solución correcta para cada caso.

Determinamos conjuntamente, en estrecha colaboración, qué sistema de clinchado se adapta mejor a sus necesidades. BTM Europe realiza una gran variedad de sistemas para los más diversos campos de aplicación. Infórmese aquí, en nuestras noticias o contáctenos para una asesoría directa y personalizada.

¿Hacia dónde desea ir?

Nuestra oferta en el área de clinchado

Ventajas del clinchado

Diferentes tipos de uniones

Soluciones estándar

Máquinas especiales orientadas al cliente

Análisis de viabilidad gratuito

Nuestra oferta en el área de clinchado

Ventajas del clinchado

Diferentes tipos de uniones

Soluciones estándar

Máquinas especiales orientadas al cliente

Análisis de viabilidad gratuito

NUESTRA OFERTA EN EL ÁREA DE CLINCHADO

- Amplia gama de equipos móviles y estacionarios, también para operación automatizada y uso robótico

- Fabricación individual de pinzas de clinchado, arcos de clinch, equipos de clinchado, dispositivos de clinch e instalaciones de clinch

- Estudios de viabilidad, pruebas y prototipos

- Planificación de proyectos, desarrollo de conceptos, diseño y fabricación

- Asesoramiento competente y tiempos de respuesta cortos

- Servicio en el sitio (p. ej., puesta en marcha acompañada)

- Servicio postventa (p. ej., capacitaciones, mantenimiento en línea, optimización de procesos)

- Concepto de herramientas versátil

¿CÓMO FUNCIONA EL CLINCHADO?

El clinchado, también llamado unión por conformado, es un procedimiento de unión mecánica en el que chapas de diferente espesor o de distintos materiales, incluso con adhesivo u otras capas intermedias, se ensamblan mediante un proceso de conformado en frío.

Desde el punto de vista técnico, dos o más capas de chapa (componentes a unir) se bloquean de forma mecánica mediante una combinación de embutición y expansión, o mediante estampado. Como proceso de unión económico, el clinchado se utiliza para unir chapas de diferentes materiales (por ejemplo, acero y aluminio), ductilidad y recubrimiento. El clinchado es el sistema óptimo para superficies pintadas o galvanizadas, ya que los materiales pueden unirse sin flujo eléctrico, a diferencia de la soldadura por puntos.

El rango de aplicación del clinchado abarca desde espesores individuales de chapa de t=0,10 mm hasta un espesor total de aproximadamente t=10 mm.

CLINCHADO EXPLICADO EN DETALLE

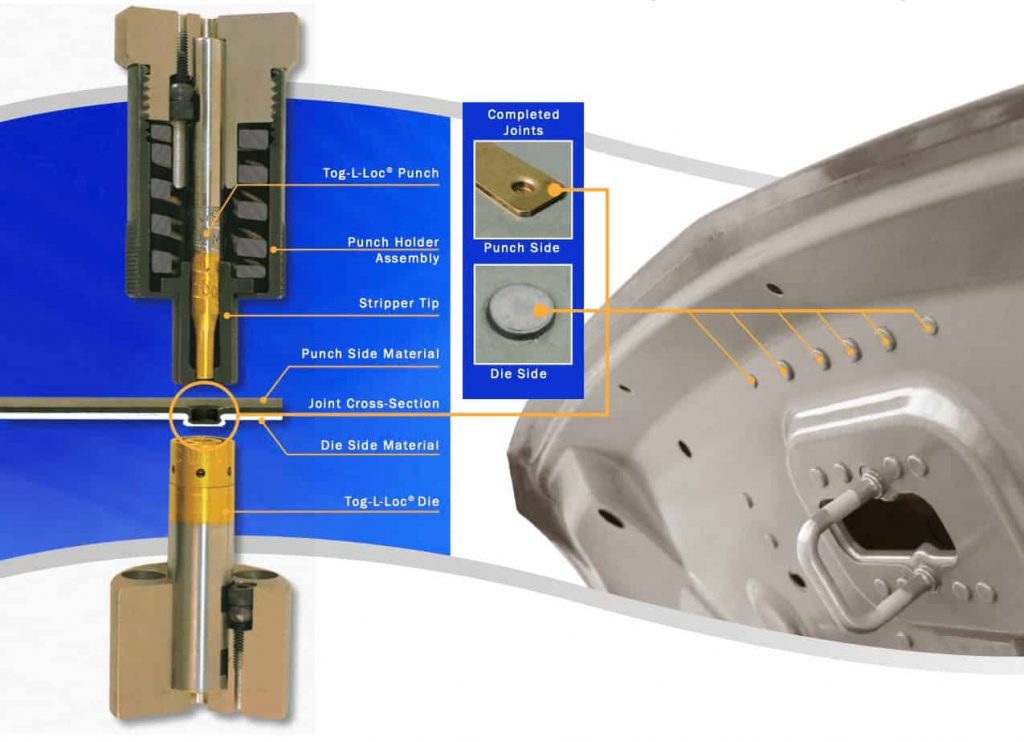

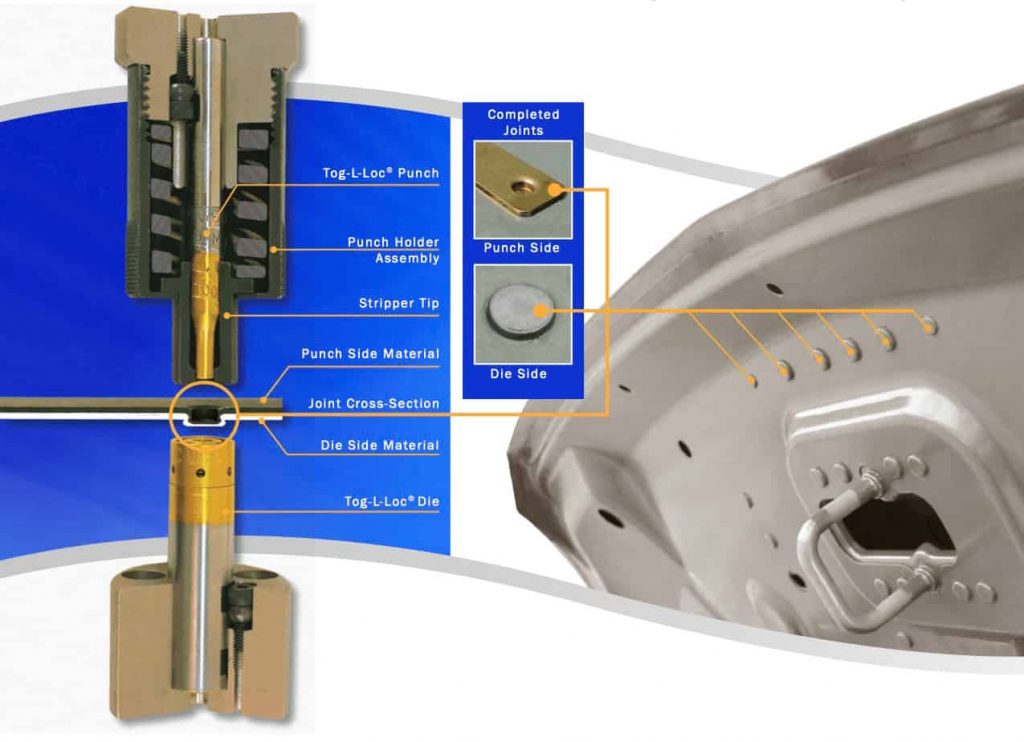

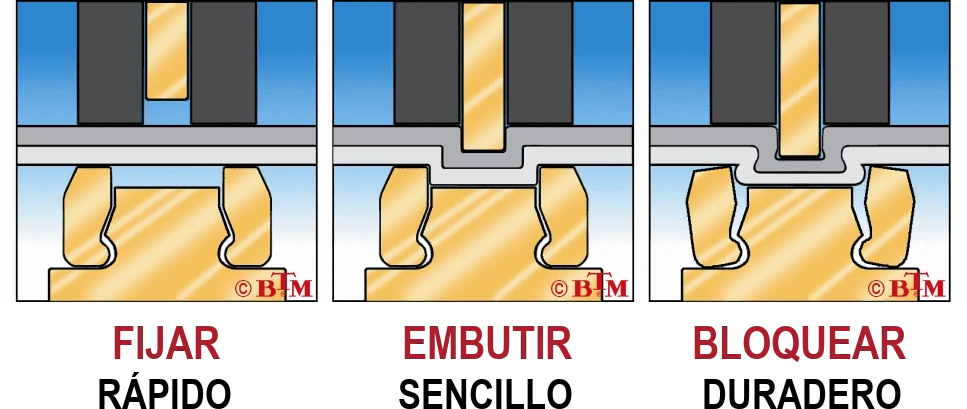

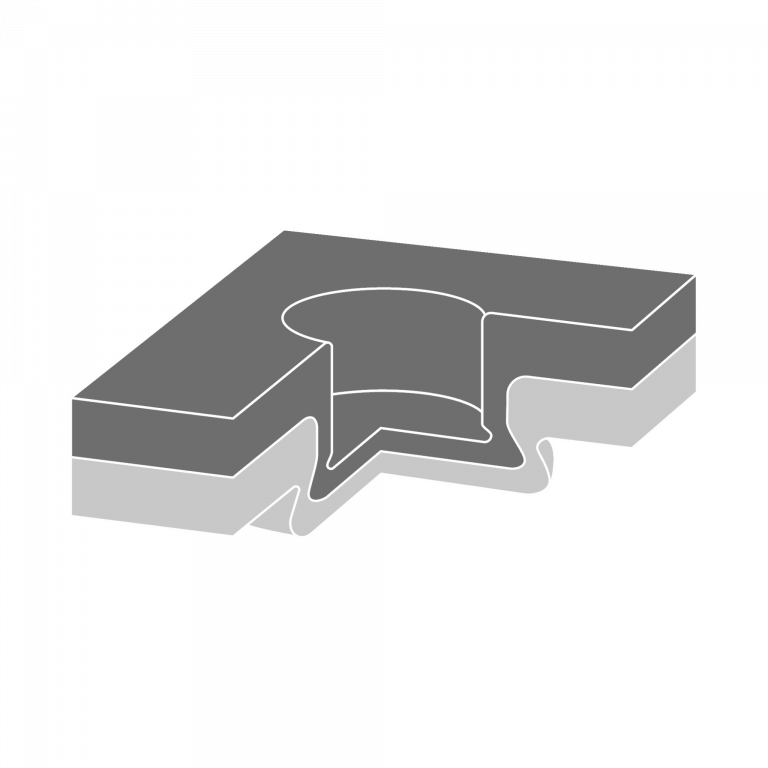

Tomando como ejemplo el proceso patentado BTM Tog-L-Loc®, el desarrollo de un proceso de clinchado sin corte para crear puntos redondos y ovalados con partes móviles de la matriz puede simplificarse en las siguientes etapas del proceso:

- Fijación: el retenedor del lado del punzón se coloca sobre la chapa, manteniendo así las dos capas de chapa entre el retenedor (soporte del punzón) y la matriz.

- Embebido: el punzón penetra en el material y empuja (o tira) el conjunto de chapas dentro de la apertura de la matriz. Las láminas de la herramienta Tog-L-Loc® permanecen cerradas.

- Bloqueo: una vez que el material llega al fondo de la matriz (« yunque »), la dirección principal del flujo cambia: con la penetración adicional del punzón, se produce una expansión radial. Las láminas móviles se abren para dejar espacio a la protuberancia del lado de la matriz (« botón »).

El clinchado cuida su presupuesto

- Sin influencia térmica en la zona de unión

- Posibilidad de unir materiales diferentes con distintos grosores

- Flexibilidad respecto a la dirección de unión

- Combinación de diferentes grosores de material con un solo juego de herramientas

- Adecuado para uniones híbridas (clinchado combinado con adhesivo)

- No se requiere preparación previa de la superficie de las piezas

- Unión de materiales con diferentes recubrimientos superficiales

- Sin trabajo previo o posterior en la zona de unión

- Insensible a las variaciones de espesor de las piezas

- Muy buena conductividad eléctrica en la zona de unión

- Control de calidad mediante ensayos no destructivos y monitorización del proceso en línea

- Los aceros inoxidables austeníticos se pueden unir de manera económica

Geometría del punto de clinchado

¿Qué punto de clinchado es adecuado para mi aplicación?

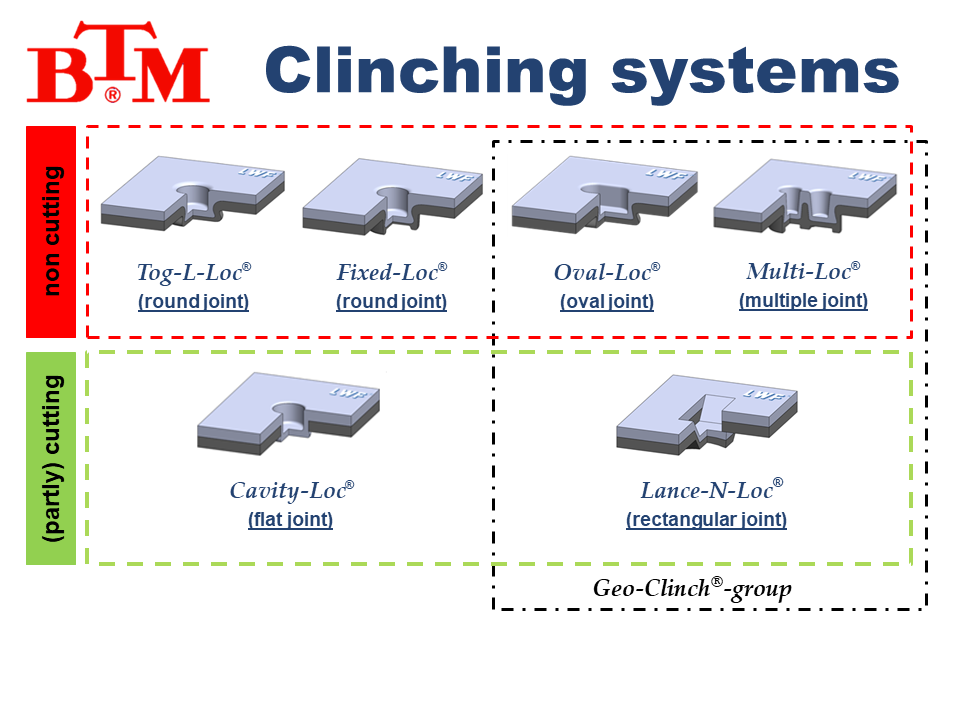

En general, los sistemas de clinchado pueden clasificarse según la geometría de la formación del punto o según el método de fabricación de dicho punto. El punto redondo es el más conocido y el más utilizado. Uno o varios puntos redondos pueden realizarse con una misma herramienta y forman parte del grupo de sistemas no cortantes. La formación del punto puede realizarse con herramientas de matriz fija o con mordazas móviles. BTM ofrece ambos sistemas en su catálogo.

Además de los sistemas no cortantes, los sistemas cortantes muestran sus ventajas en materiales duros y frágiles como el acero inoxidable o el acero para muelles, así como en uniones de más de dos capas. La protección contra el giro y el contacto metálico deseado en piezas recubiertas, por ejemplo en caso de puesta a tierra, también evidencian el potencial de los sistemas cortantes.

En la gama de herramientas Geo-Clinch® se encuentran sistemas cortantes y no cortantes. Los sistemas Geo-Clinch® permiten una fijación precisa y segura de las piezas a unir en dos ejes con un solo (!) punto de clinchado.

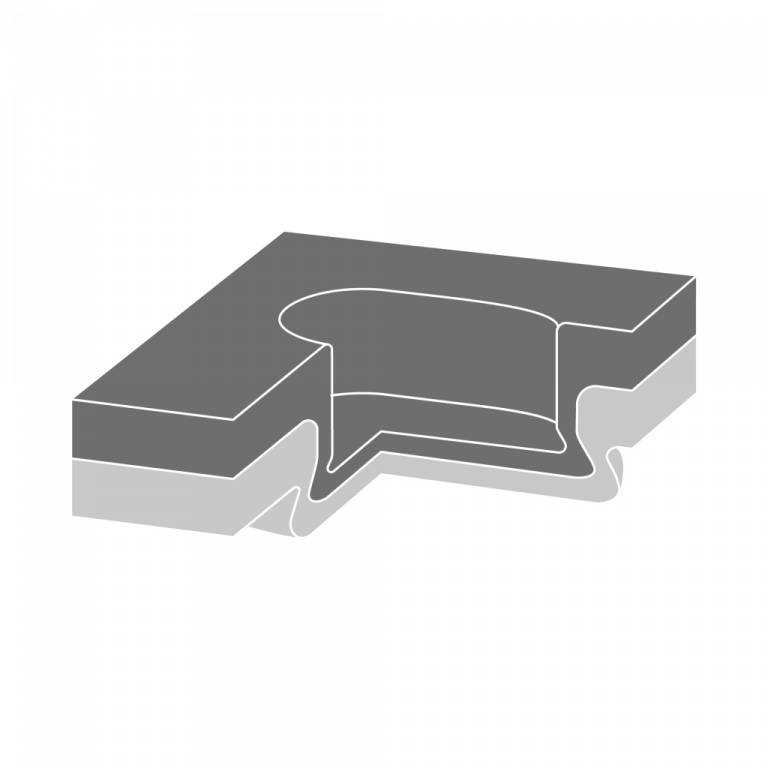

Punto redondo (Tog-L-Loc®)

El punto redondo Tog-L-Loc® es el sistema de clinchado más conocido en el mercado. Los puntos redondos se fabrican mediante conformado en frío y permiten unir chapas y/o perfiles de diferentes tipos y espesores de material. Inicialmente con dos lengüetas móviles y posteriormente, como primer fabricante mundial, en un diseño de tres piezas, BTM fue pionero en la tecnología moderna de clinchado.

El punto redondo Tog-L-Loc® de BTM se caracteriza por su proceso de unión no cortante. Las piezas a unir se bloquean de forma circular, es decir, en 360°. El punto redondo tiene la misma resistencia en todas las direcciones del plano y ambas superficies de chapa – tanto del punzón como de la matriz – permanecen estancas.

En un segundo paso tras el clinchado, los puntos redondos Tog-L-Loc® también pueden ser aplanados, generando así dos capas planas de chapa o piezas unidas.

- No cortante

- Estanco a los gases

- Estanco a los líquidos

- Alta resistencia

- Muy buena conductividad eléctrica

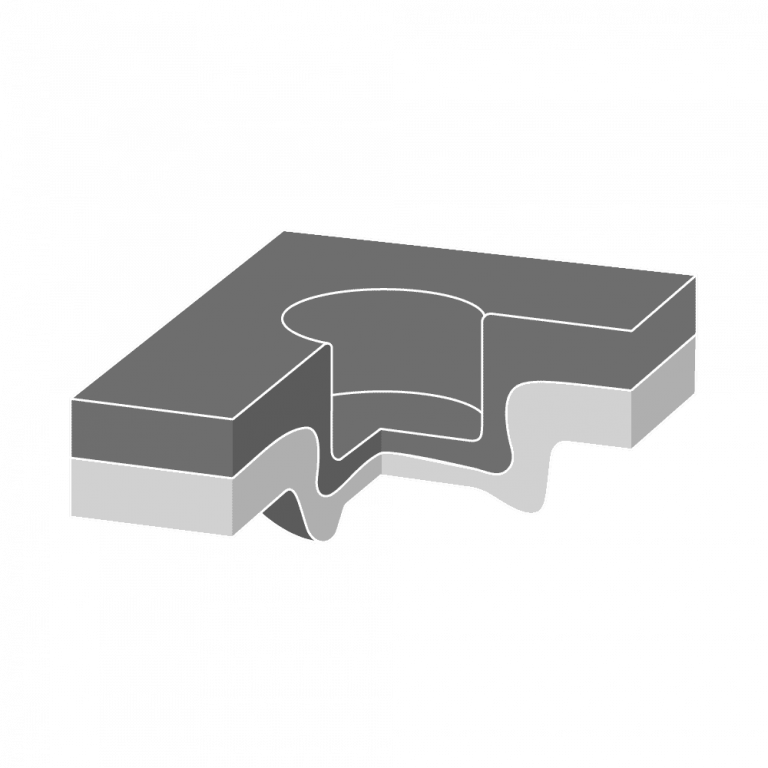

Punto redondo en matriz fija (Fixed-Loc®)

Otro punto de clinchado redondo es el Fixed-Loc®. Este punto, realizado en una matriz fija, se caracteriza por su diseño esbelto. Especialmente en espacios reducidos, una herramienta de clinchado Fixed-Loc® permite realizar un punto de clinchado relativamente grande. También es posible clinchar aceros inoxidables, así como combinar materiales y espesores diferentes con el Fixed-Loc®.

El punto redondo Fixed-Loc® de BTM, al igual que el punto redondo Tog-L-Loc®, se distingue por su proceso de unión no cortante. Las piezas a unir se bloquean de forma circular, es decir, en 360°, mediante un enclavamiento mecánico y geométrico. El punto redondo Fixed-Loc® tiene la misma resistencia en todas las direcciones del plano y ambas superficies de chapa – tanto del punzón como de la matriz – permanecen estancas en el punto.

- No cortante

- Estanco a gases y líquidos

- Adecuado para canales estrechos y bridas delgadas

- Muy buenas propiedades de conductividad eléctrica

- Para uniones con materiales duros y frágiles

Clinchado con agujero previo (Cavity-Loc®)

Los materiales con baja ductilidad, es decir, difíciles de conformar, así como las piezas a unir con espesores muy diferentes, pueden conectarse con la herramienta de clinchado Cavity-Loc®. Esto incluye, entre otros, los aceros para resortes y las aleaciones frágiles de aluminio y cobre.

Incluso cuando se requiere una superficie plana o una altura de botón mínima, el Cavity-Loc® es la solución perfecta.

La capa troquelada previamente del lado de la matriz se coloca mediante un punzón de centrado y se llena con el material deformable del lado del punzón, donde se asegura mediante remachado.

- Para la unión de materiales dúctiles con materiales frágiles

- Para superficies lo más planas posible

- Para piezas a unir con espesores muy diferentes

- Para la unión de aceros para resortes

- Hermético al gas

- Hermético al líquido

- Buena conductividad eléctrica

Los sistemas BTM GEO-Clinch®

Las uniones obtenidas mediante clinchado con los sistemas BTM GEO-Clinch® se distinguen por su alta resistencia a la torsión, uniones cortantes y no cortantes, y una excelente conductividad eléctrica. Estos sistemas, diseñados para puntos geométricos, son especialmente adecuados para su uso en estaciones GEO en la industria automotriz.

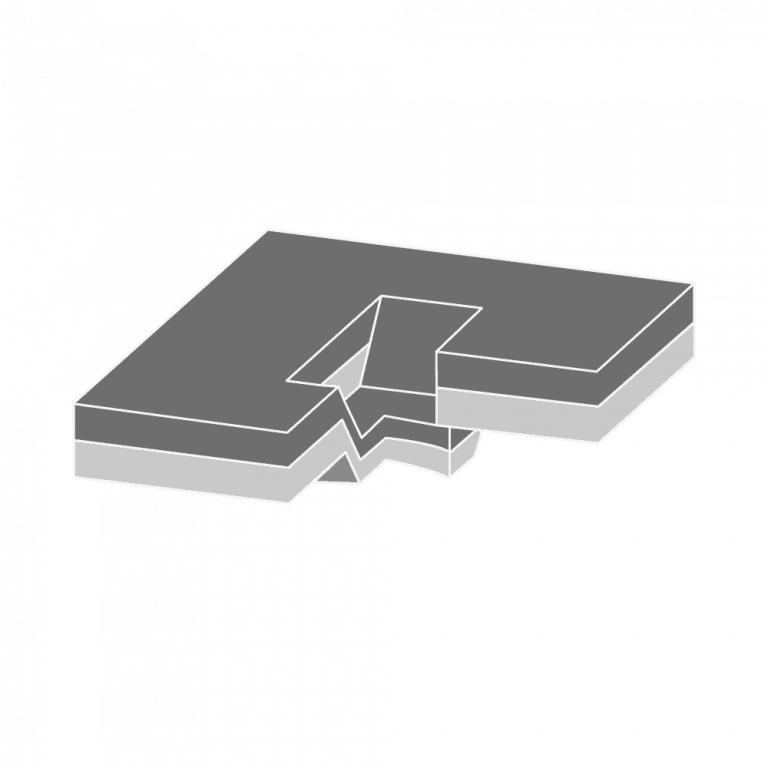

Punto barra (Lance-N-Loc®)

Con el punto barra BTM Lance-N-Loc®, es posible unir mediante clinchado no solo dos capas, sino también varias capas de piezas a ensamblar. Las capas de material se cortan localmente de manera parcial y se entrelazan entre sí. El punto barra también es adecuado, por ejemplo, para uniones con materiales no metálicos, como tejidos de fibra de vidrio y plásticos. Pero también permite unir de manera segura aceros inoxidables, como los aceros austeníticos no endurecidos.

En chapas recubiertas, la parte cortante garantiza una conexión eléctrica segura. Por ello, especialmente en electrodomésticos, el Lance-N-Loc® también se denomina «punto de puesta a tierra». Además, el punto barra ofrece una alta resistencia a la torsión, incluso en lugares donde, por razones de espacio, solo se puede colocar un punto de clinch.

- Cortante, parcialmente cortante

- Apto para varias capas

- Adecuado para combinaciones con materiales no metálicos

- Muy eficaz en combinaciones fino/grueso

- Compatible con acero inoxidable

- Muy buena conductividad eléctrica (« punto de puesta a tierra »)

- Resistente a la torsión

- Sistema GEO-Clinch®

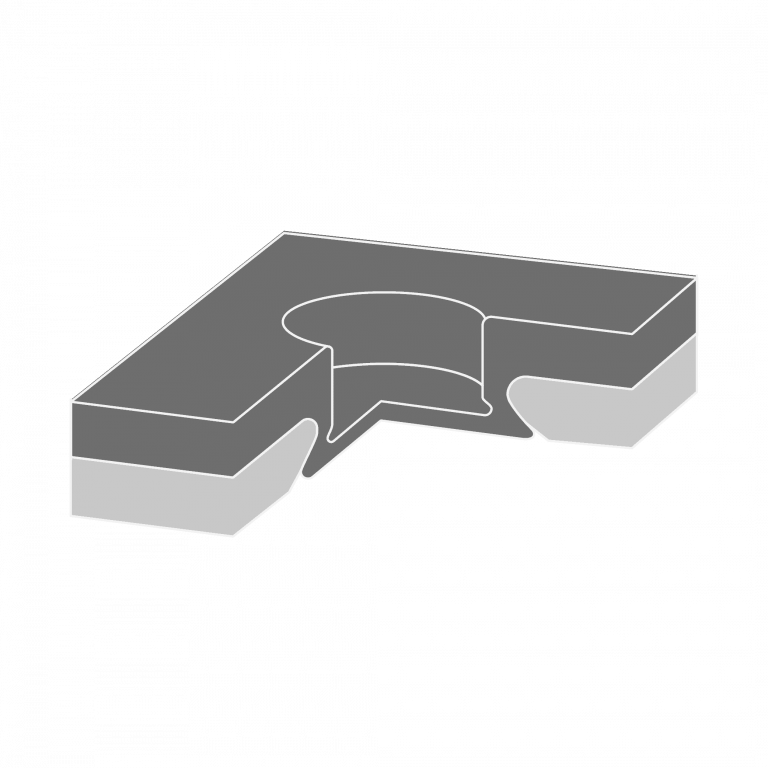

Remaches clinch con punto ovalado (Oval-Loc®)

El punto ovalado Oval-Loc® ofrece una unión altamente resistente a la torsión sin partes cortantes, que puede emplearse como alternativa a los puntos de barra o puntos múltiples. Como parte de la familia GEO-Clinch®, el Oval-Loc® es especialmente adecuado para la industria automotriz, donde varios componentes se pre-fijan en las estaciones GEO. Con un solo clinch BTM Oval-Loc®, dos componentes pueden unirse de manera estanca, resistente a la corrosión y, al mismo tiempo, con alta resistencia a la torsión. Se caracteriza por su diseño compacto y que ahorra espacio, ofreciendo una excelente alternativa a las soluciones habituales de dos o más puntos.

- Alternativa a múltiples puntos redondos

- No cortante

- Estanco a gases

- Alto par de torsión – buena resistencia a la rotación

- Muy buena conductividad eléctrica

- Ahorro de espacio (en comparación con puntos múltiples)

- Sistema GEO-Clinch®

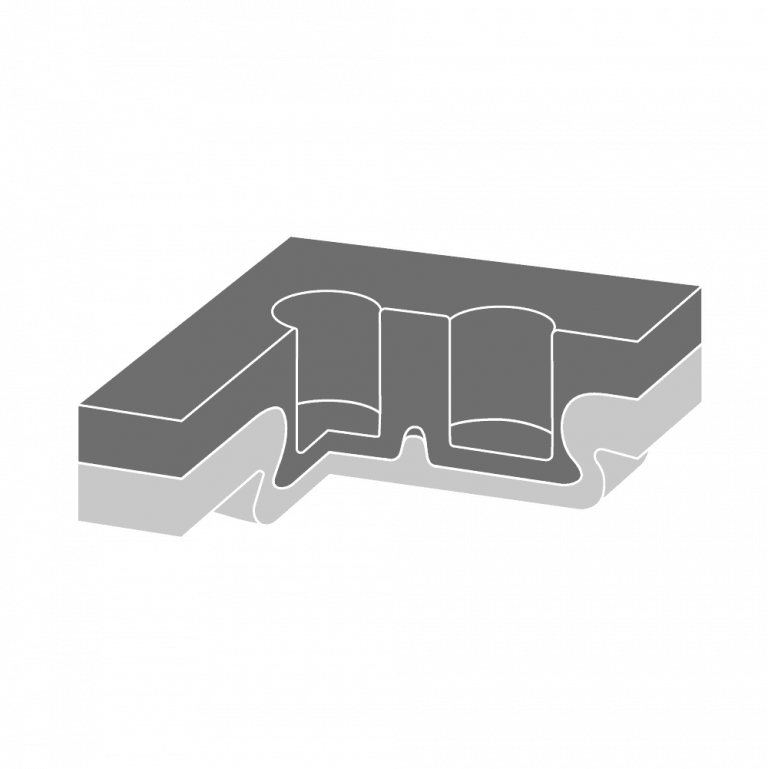

Multi-punto (Multi-Loc®)

El sistema de clinch BTM Multi-Loc® combina varios puntos redondos Tog-L-Loc® en una sola herramienta. Esto permite realizar uniones con muy alta resistencia a la rotación y sin partes cortantes.

El BTM Multi-Loc® representa una forma especial personalizada y es el precursor del punto oval Oval-Loc®. Como alternativa al punto oval, el multi-punto permite generar una resistencia a la rotación sobre una superficie mayor.

- No cortante

- Estanco a gases

- Resistente a la rotación / buena resistencia al par

- Muy buena conductividad eléctrica

- Sistema GEO-Clinch®

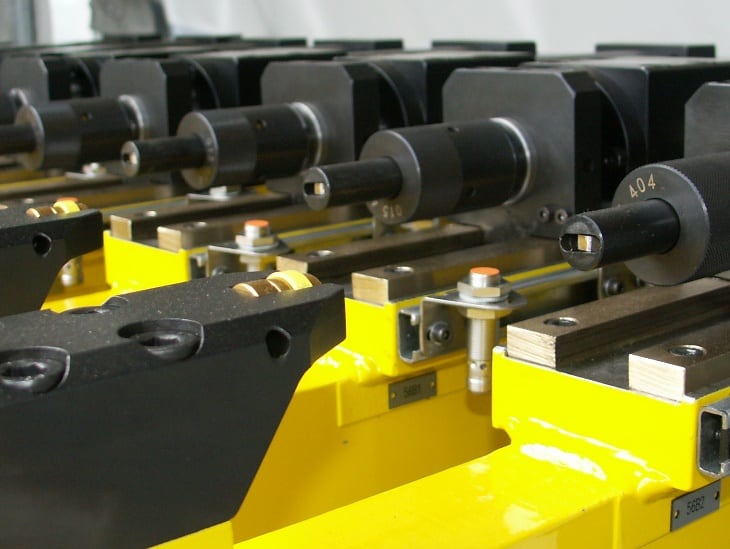

PRODUCTOS CLINCH BTM

En BTM encontrará una amplia gama de productos, desde elementos normalizados y herramientas de clinch hasta líneas de producción completamente automatizadas. Nuestro extenso portafolio cubre todas las áreas relacionadas con el clinch.

Esto incluye, además de las herramientas, pinzas de clinch manuales, pinzas de clinch robotizadas y pinzas de clinch para máquinas. Asimismo, los bastidores en C se pueden configurar en versión de suelo o de mesa. La accionamiento puede ser neumático, hidráulico o mediante husillos servoeléctricos.

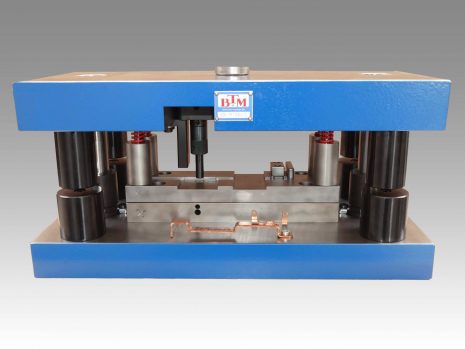

Para la integración en su prensa, suministramos bastidores simples sin motor para puntos individuales o herramientas completas guiadas por columnas múltiples, equipadas con herramientas de clinch preajustadas, expulsadores y rascadores, así como topes para un funcionamiento Plug’n Play.

SOLUCIONES CLINCH BTM

Soluciones estándar

BTM ofrece un amplio programa de soluciones estándar para los diferentes campos de aplicación en la artesanía y la industria. Desde pinzas de clinch móviles hasta prensas de clinch estacionarias, pasando por pinzas para máquinas y robots, BTM proporciona un espectro muy amplio de posibilidades para las tareas y aplicaciones más diversas.

Para las pinzas de clinch, BTM ofrece numerosos tipos de accionamiento: neumático puro, pneumo-hidráulico, hidráulico, electro-hidráulico o servomotores están incluidos en el programa. Y si en algún caso una solución estándar no resulta adecuada, gracias a la construcción modular de las pinzas estándar, pequeños ajustes permiten a menudo crear una solución a medida. Una solución estándar se convierte así en una variante.

¡Simple, práctico y económico!

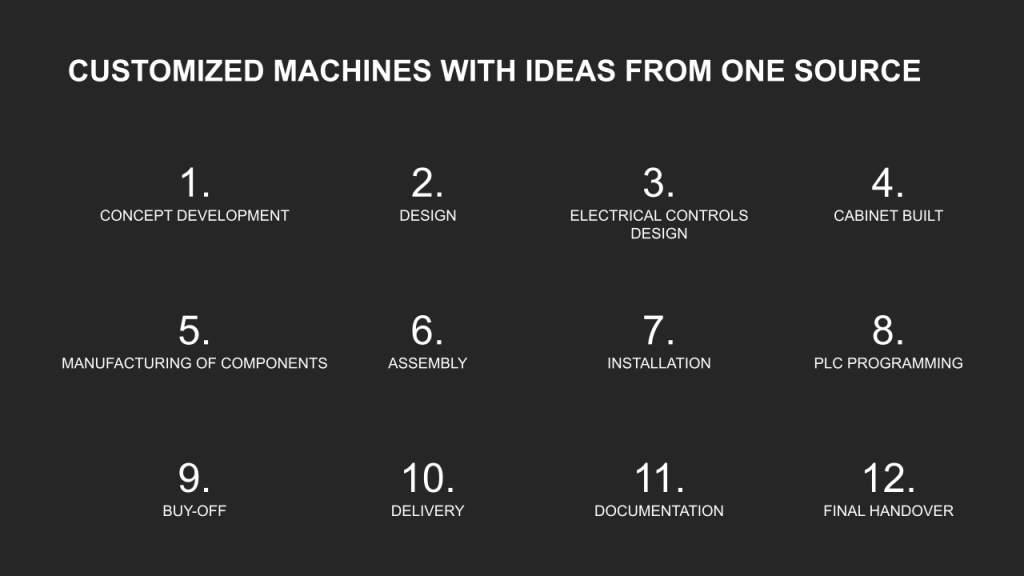

Máquinas especiales

Desde simples pinzas de clinch manuales hasta instalaciones de clinch totalmente automatizadas, BTM ofrece, además de las variantes estándar, soluciones personalizadas. Desde el primer concepto, pasando por el diseño, la fabricación de las piezas individuales, el ensamblaje de las máquinas y pinzas de clinch, la elaboración de los planos eléctricos, neumáticos e hidráulicos, la programación del control y la puesta en marcha, todo se realiza con un único proveedor.

Todo ello se lleva a cabo en estrecha colaboración con usted como cliente, para cumplir de la mejor manera posible con sus expectativas. Además, ofrecemos formación para sus empleados, así como servicios de mantenimiento y reparación. Un servicio postventa completo es para nosotros algo natural. Apostamos por una colaboración a largo plazo con nuestros clientes. Por ello, la satisfacción de los clientes con nosotros y con la calidad de nuestros productos ocupa el primer lugar en nuestras directrices empresariales.

ANÁLISIS DE FACTIBILIDAD GRATUITO

Cada aplicación es única, por lo que siempre debe encontrarse una solución de manera individual.

Para la fabricación de los primeros prototipos y para el estudio de factibilidad, nuestras dos sedes cuentan con laboratorios modernos y diferentes instalaciones de muestreo. Gracias a diversas instalaciones fijas de bastidor en C, así como a diferentes pinzas de clinch manuales, siempre podemos ensamblar sus piezas conforme a los planos. Además, ofrecemos ensayos de resistencia y análisis metalográficos.

Envíenos sus piezas o chapas base previstas para su aplicación. También podemos realizar los ensayos en colaboración con usted. Tras el muestreo, podremos ofrecerle la mejor solución para ensamblar sus piezas de manera segura mediante clinchado.

Esto es lo que podemos hacer por usted:

- Asesorarle para encontrar la solución perfecta

- Nuestro personal experimentado puede aportar sugerencias de modificaciones constructivas

- Además de las pinzas manuales, disponemos de pinzas de clinch hidráulicas potentes y prensas modernas con servomotor para realizar ensayos

- Análisis mediante elaboración y evaluación de imágenes metalográficas macroscópicas con medición de parámetros de unión

- Ensayos de materiales mediante prueba de dureza

- Ensayos de tracción según normas DIN ISO y también según requisitos específicos del cliente

- A petición, fabricación de prototipos o series pequeñas en cantidades mayores

- Asesoramiento, protocolo de ensayo, registro de herramientas

- Comprobación de factibilidad

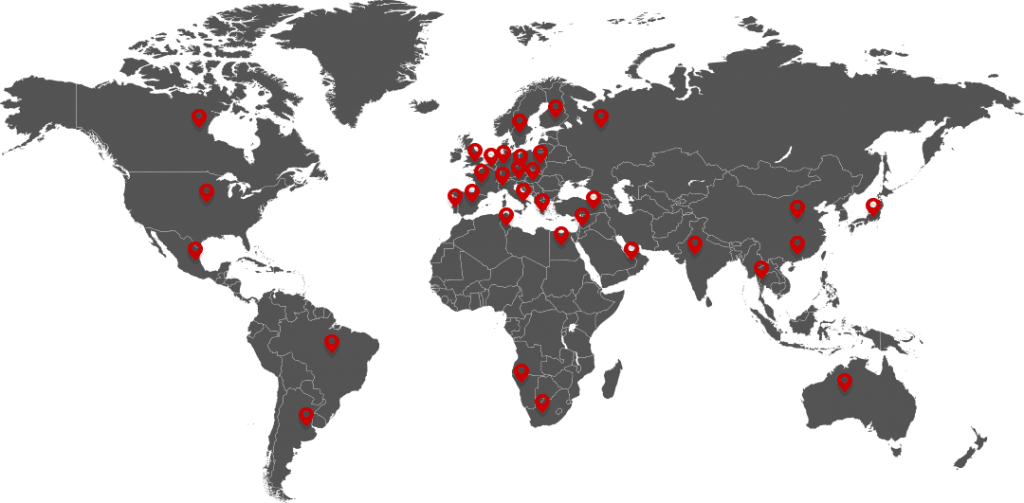

CLIENTES BTM

Nuestras máquinas se utilizan en más de 40 países

Lo que dicen nuestros clientes

VIESSMANN WERKE ALLENDORF GMBH

« Viessmann utiliza las máquinas BTM de clinchado e inserción de tornillos, así como pinzas manuales y de soporte, en la fabricación de las carcazas de calderas de gas. La gran flexibilidad de las máquinas BTM nos permite producir de manera eficiente la alta cantidad de variantes requeridas por el mercado con un tiempo mínimo de ajuste. »

Ulrich Faust // Jefe de Equipo de Ingeniería Industrial

MIELE & CIE. KG

« Los productos Miele son conocidos por su alta calidad. Para alcanzar este nivel, necesitamos máquinas de producción que también fabriquen productos excelentes.

Por ello utilizamos las máquinas BTM, ya que satisfacen perfectamente nuestras exigencias. Además, las máquinas BTM destacan por sus conceptos ingeniosos e innovadores. »

Reinhild Portmann // Apoderada de Comunicación Corporativa y Subjefa de Prensa y Relaciones Públicas

Preguntas frecuentes sobre clinchado

El clinchado (también conocido como unión por presión o unión por penetración) es un procedimiento de unión mecánica en el que dos o más piezas solapadas se conectan entre sí sin piezas auxiliares.

Los metales, tanto del mismo tipo como de tipos diferentes (por ejemplo, acero-aluminio), son adecuados para el clinchado. Además, el clinchado de materiales orgánicos, como los plásticos (reforzados con fibras), es posible bajo ciertas condiciones.

Bajos costes energéticos, así como costes de producción reducidos, sin necesidad de usar remaches ni material de aporte para soldadura, y sin preparación ni acabado previo de las piezas.

El clinchado permite unir piezas recubiertas, de materiales diferentes y con distintos espesores. No produce humos tóxicos ni cambios en la estructura en la zona de soldadura. Las resistencias dinámicas son superiores a las de las uniones mediante soldadura por puntos.

No se requiere pretratamiento de la superficie de las piezas a unir, no hay tiempo de curado necesario, y no se generan vapores ni gases tóxicos.

No se requiere taladro previo para remaches ciegos, no se necesitan piezas auxiliares ni el sistema de alimentación correspondiente.

Las uniones por clinchado son irreversibles, es decir, para desarmarlas, por ejemplo, hay que taladrarlas. Además, las uniones por clinchado siempre requieren acceso por ambos lados para poder absorber las fuerzas del proceso y generar la unión.

Las piezas a unir deben colocarse con una superposición mínima, que depende de la herramienta utilizada. Además, las piezas deben tener un cierto grado de deformabilidad. Por último, se requiere acceso por ambos lados.

¡Sí!

Sin influencia térmica en el punto de unión.

La transmisión de fuerza se realiza mediante encaje mecánico y por forma de la pieza del lado del punzón en la pieza del lado de la matriz.

Sí, el clinchado con pre-taladro, por ejemplo con el BTM Cavity-Loc®, es posible.

Sí. También se pueden unir metales con materiales no metálicos o materiales orgánicos, como por ejemplo plásticos.

Las fuerzas de sujeción se producen mediante encaje mecánico y por forma de la pieza del lado del punzón en la pieza del lado de la matriz.

¡Sí!

No, porque la capa de zinc, y por lo tanto la protección contra la corrosión, normalmente se mantiene durante el clinchado. No se requiere tratamiento posterior.

Sí. Las fuerzas de unión son considerablemente mayores que en los aceros convencionales.

Sí. Los efectos que se producen durante el clinchado, como el aumento de la superficie y el movimiento relativo de las piezas unidas, generan microcontactos por contacto de material, lo que garantiza una excelente conductividad eléctrica. Los puntos de clinchado sirven como puntos de puesta a tierra en chapas pintadas.

Sí. Esto permite reducir considerablemente el tiempo de ciclo.

Sí. Sin embargo, se debe tener en cuenta que los distintos pasos de procesamiento no se influyan negativamente entre sí.

Sí. El clinchado se puede combinar sin problemas con los pasos de procesamiento habituales.

Sí. El clinchado se puede automatizar tanto bajo prensas como en líneas de producción o con pinzas guiadas por robots.

Se puede controlar mediante ensayos no destructivos (monitoreo del proceso, inspección visual y mediciones técnicas) o ensayos destructivos (corte macroscópico, pruebas de tracción).

Sí. La supervisión del proceso es una inspección no destructiva. Mediante el registro de la fuerza y el desplazamiento durante el ciclo de clinchado, se controla el proceso de clinchado.

Mientras que en el ámbito de la chapa fina las fuerzas de unión están en torno a 15-30 kN, en chapas de hasta 8 mm pueden alcanzarse fuerzas de 200-250 kN.

Sí. Sin embargo, esto depende de los espesores y resistencias de las piezas a unir. Con el concepto de matriz partida Tog-L-Loc®, incluso es posible realizar uniones sin cambiar la profundidad de inserción.

Sí. Especialmente mediante el uso de la herramienta Lance-N-Loc®, pero también con los sistemas BTM no cortantes, es posible clinchar tanto más de dos capas como combinaciones de chapa delgada sobre chapa gruesa.

Las herramientas de clinchado pueden instalarse en bastidores de prensa, en arcos en C manuales y estructuras de arco tipo tijera, o en arcos montados en máquinas o robots.